Was ist beim Öffnen einer Getränkedose das entscheidende Geräusch? Das Zischen! Dieses steht nicht nur für Frische, es steht vor allem für die Garantie von Qualität. Dass die Dose jedoch überhaupt richtig zischt, ist kein Zufall, sondern hat mit der exakten Füllmenge und dem richtigen Fülldruck zu tun. Um zu kontrollieren, ob Füllmenge und Fülldruck der festgelegten Norm entsprechen, hat AT – Automation Technology zusammen mit EVT Eye Vision Technology für einen global führenden Hersteller von Abfüllmaschinen eine Applikation entwickelt, die sogenannte Getränkecontainer mithilfe eines 3D-Scans inspiziert und bewertet. Und zwar in beeindruckender Geschwindigkeit im 24/7-Betrieb: 40 Dosen pro Sekunde, 2.400 Dosen pro Minute, 3,5 Millionen Dosen am Tag. Denn so hoch ist die Kadenz allein von einer dieser Abfüllmaschinen, die in den USA von einem weltweit bekannten Getränkehersteller tagtäglich eingesetzt werden. Allerdings ist nicht nur die hohe Frequenz das Besondere an dieser speziell für die Getränkeindustrie entwickelten Applikation. Diese läuft bereits seit acht Jahren so erfolgreich, dass der Kunde im Sommer 2021 erst wieder 3D-Sensoren im dreistelligen Bereich nachgeordert hat, um mehrere hundert weitere Abfüllmaschinen damit zu bestücken. Der große Vorteil der Applikation für die Dosendruckkontrolle: eine verlässliche Inspektionssoftware, die problemlos mit den hochgenauen und sehr schnellen 3D-Sensoren von AT arbeiten kann, die seit vielen Jahren ohne Fehlfunktion im Einsatz sind. Dadurch kann die Applikation problemlos in jede neue Abfüllmaschine nach dem Plug&Play-Prinzip implementiert werden.

Lieber Downgrade als Upgrade

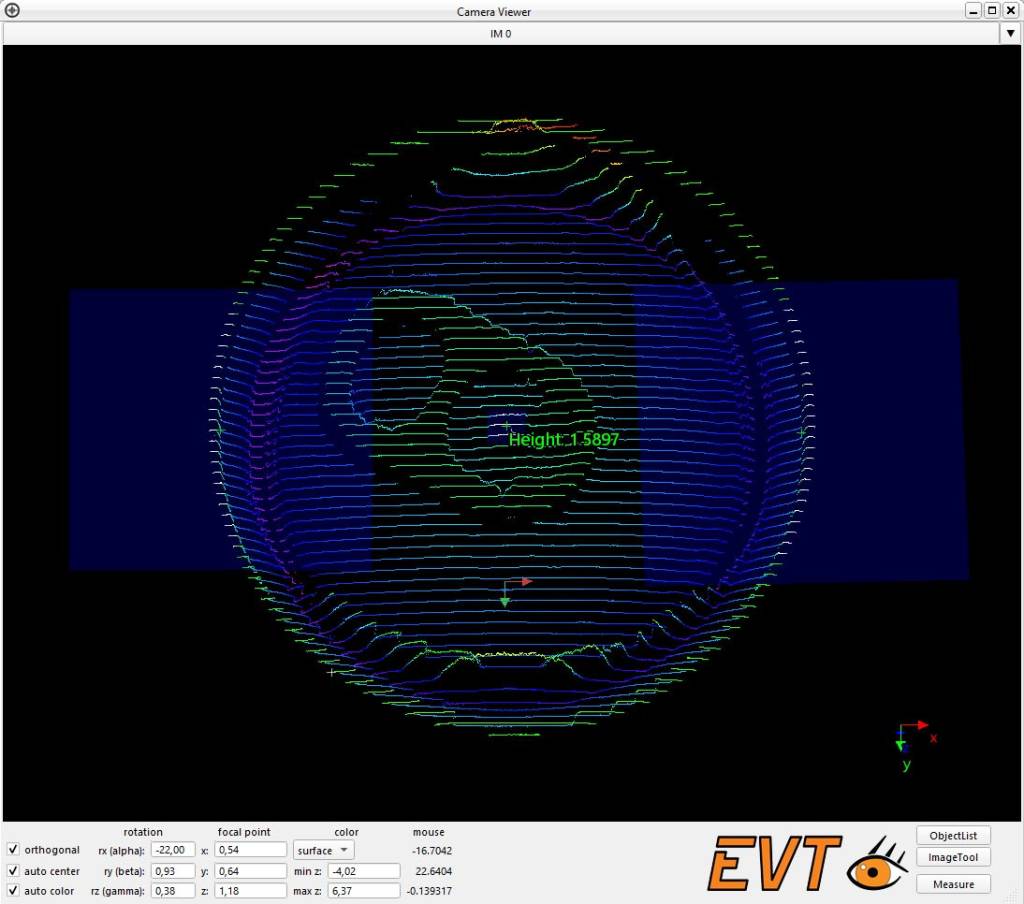

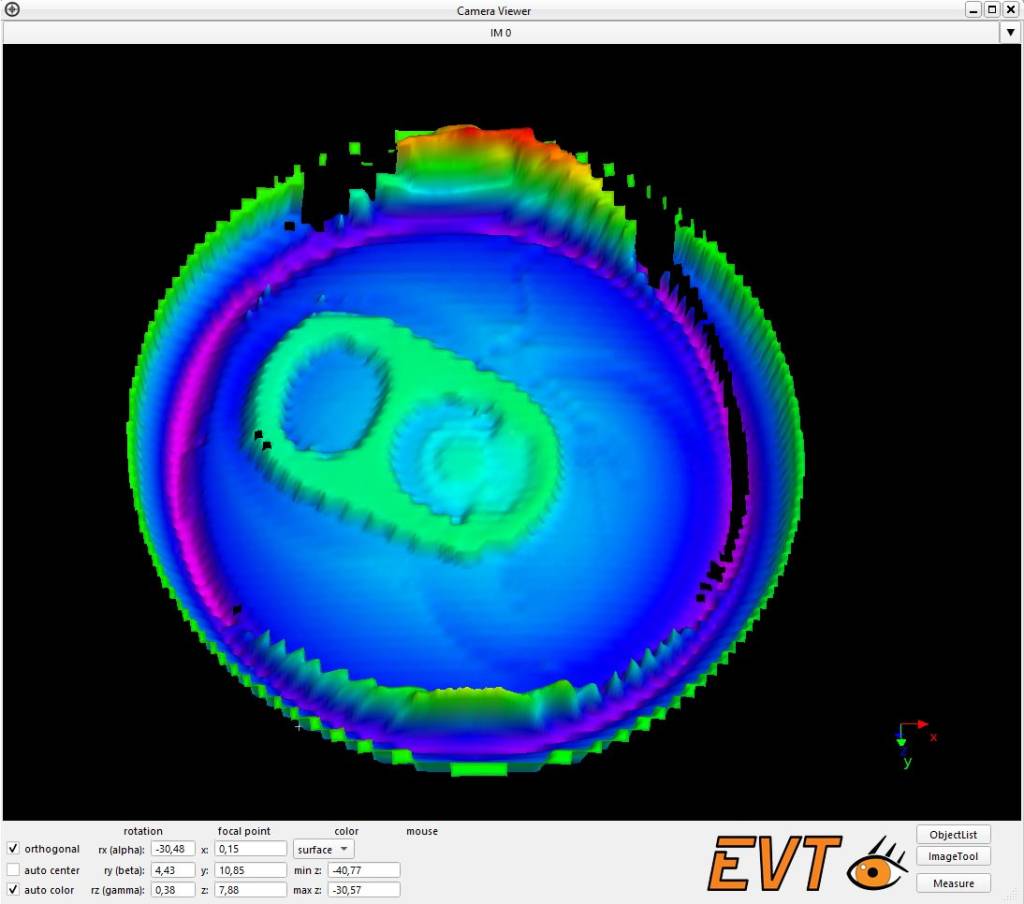

„Eigentlich müssen wir unsere Software permanent weiterentwickeln, um mit den immer schnelleren Prozessoren und Produktionsprozessen mithalten zu können. Bei der Dosencheck-Applikation ist es hingegen genau umgekehrt. Wir müssen die 3D-Sensoren sogar manchmal downgraden, damit sich bloß nichts an der Applikation ändert und das ganze System womöglich noch einmal neu qualifiziert werden muss“, erklärt Michael Beising, Geschäftsführer von EVT. Tatsächlich funktioniert die Applikation so einwandfrei, dass im Normalbetrieb allerhöchstens eine Dose pro Tag aufgrund einer fehlerhaften Oberflächenbeschaffenheit aussortiert werden muss. Das Förderband wurde für die Druckkontrolle extra mit einem Tracker versehen, der wiederum mit der 3D-Kamera verbunden ist. Überträgt diese eine von der Norm abweichende 3D-Punktewolke, verschwindet die Dose per Druckluft binnen Millisekunden vom Förderband.

Höchste Präzision und Flexibilität

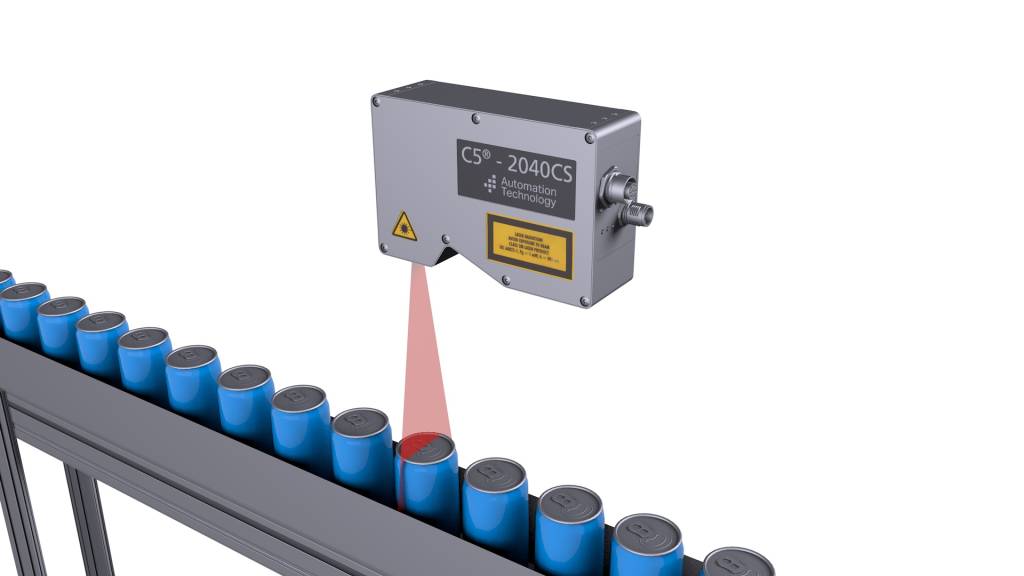

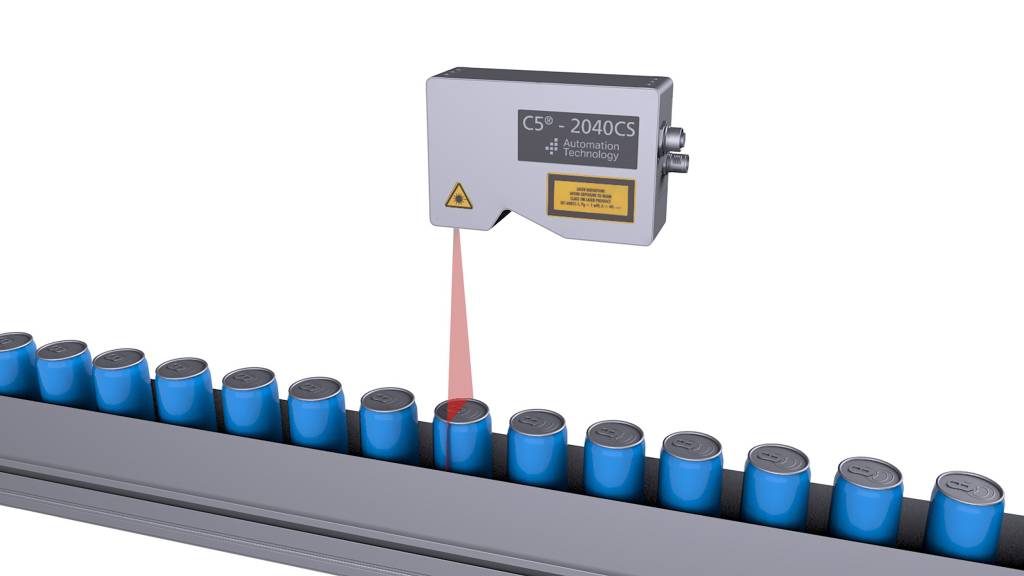

AT hatte sich bei dieser Applikation für den Einsatz von 3D-Kompaktsensoren des Typs C5-2040CS-23-100 entschieden. Diese sind mit einer Auflösung von 2.048 Punkten pro Profil sehr präzise und haben eine Geschwindigkeit von bis zu 25.000 Profilen pro Sekunde. Ebenso erwähnenswert ist der Sichtbereich von 100mm dieses Modells. Somit kann der Sensor flexibel auf die Position der Dose auf dem Laufband reagieren. „Wir gehören seit nunmehr 20 Jahren zu den Herstellern der weltweit schnellsten 3D-Sensoren, die zudem mit Standard-Interfaces wie GigE Vision, GenICam und inzwischen sogar GenICam 3D ausgestattet sind“, so Michael Wandelt, Geschäftsführer von AT. Der CEO von EVT, Michael Beising, ergänzt: „Die Kollegen von AT verfügen über sehr viel Know-how und wussten schon damals sehr genau, welche 3D-Sensoren sich für diese Applikation am besten eignen würden. Somit waren alle Voraussetzungen für die zuverlässige Ausgabe präziser Punktewolken gegeben, denn diese bilden immer die Basis für eine gute Bildverarbeitung.“

Bild: AT – Automation Technology

Bild 2 | Die 3D-Kompaktsensoren des Typs C5-2040CS-23-100 haben eine Auflösung von 2.048 Punkten/Profil und eine Geschwindigkeit von bis zu 25.000 Profilen/sec. –

Applikation seit acht Jahren fehlerfrei

Ausschlaggebend für die Entwicklung der Dosendruckkontrolle im Jahr 2013 war übrigens ein mangelhaftes Qualitätsmanagement. Der Getränkehersteller stand immer mal wieder vor dem Problem, dass es während des Abfüllprozesses zu kurzen Ausfallzeiten aufgrund von beispielsweise fehlerhaften Wölbungen der Dosenoberfläche kam. Um diese Fehlzeiten endgültig zu eliminieren, den Inspektionsprozess zu optimieren und die Dosenproduktion deutlich zu steigern, versprach sich der Getränkehersteller gewinnbringenden Erfolg durch die Entwicklung einer Applikation zur Inspektion von Dosendruck. Die Herausforderung dabei: Die Dosen sollten direkt auf dem Förderband per 3D-Scan auf ihren Druck geprüft werden – und das bei maximaler Geschwindigkeit. Und genau dieser Challenge werden EVT und AT seit nunmehr acht Jahren verlässlich gerecht.