Wenn wir Menschen nach einem Gegenstand greifen, handeln wir intuitiv und ohne bewusstes Nachdenken. Komplizierte Berechnungen hingegen erfordern einen bewussten Gedankengang. Deshalb erscheint uns Greifen einfacher als Rechnen. Bei einer künstlichen Intelligenz verhält es sich umgekehrt: Eine mathematische Formel ist leicht berechenbar. Sind Regeln vorab bekannt, lassen sich selbst komplexe Schachstrategien oder, um in die Industrie zurückzukehren, optische Qualitätskontrollen automatisiert bewerten. Aber das intuitive Manipulieren beliebiger Objekte, wie durch den Menschen, müsste für einen Roboter in viele einzelne Schritte und Anweisungen unterteilt, programmiert oder eintrainiert werden – für jeden einzelnen Gegenstand aufs Neue.

Man kann also sagen: Uns Menschen fällt es leicht, intuitiv Objekte zu manipulieren, da wir ständig unsere Umgebung wahrnehmen und dynamisch angepasst auf sie reagieren, wohingegen heutige Maschinen vordefinierte Regeln – programmiert oder eintrainiert – benötigen, um verlässlich zu funktionieren. Alle Anwendungsfälle, die nicht vorab durch Regeln beschrieben werden können, oder in denen sich Situationen dynamisch ändern, sind heute kaum verlässlich automatisierbar. Wir bewegen uns aus „If … then … else“ oder vorgegebenen Mustererkennungen in der industriellen Bilderkennung heraus, um Robotersysteme in die Lage zu versetzen beliebige Objekte verlässlich zu manipulieren. Dieser Umstand wird auch Moravecsches Paradox genannt und sorgt heute in Logistik- und Produktionsbetrieben für hohe operative Kosten.

Kostenintensive monotone Arbeit

Das Kommissionieren im E-Commerce, auch Piece-Picking genannt, erledigen immer noch größtenteils menschliche Arbeitskräfte. Vor allem in Warenlagern für Konsumgüter ist die vermeintlich einfache Fähigkeit von uns Menschen, verschiedenste Objekte zwischen Boxen zu manipulieren, noch unerlässlich. Objekte, Formen, Größen und Verpackungen ändern sich hier ständig. Seit dem letzten Jahrzehnt sind ungefähr 15 Prozent der Lagerhäuser mechanisiert worden, während nur 5 Prozent von ihnen hochentwickelte Automatisierungssysteme einsetzen (Business Wire, Warehouse Automation – Robots, Technologies, and Solutions Market, 2021 – 2030). Der Onlinehandel treibt die Komplexität des Lagerbetriebs in die Höhe. Das führt dazu, dass im Jahr 2027 mehr als 5 Millionen Vollzeitäquivalente (VZÄ) für manuelle Arbeitskräfte, die wie Maschinen arbeiten, benötigt werden, um Kommissionier- und Verpackungsaufgaben in den Warenlagern abzudecken. Über 90 Prozent aller Kommissionieraufgaben in Lagern werden immer noch manuell ausgeführt. 30 bis 55 Prozent der gesamten Lagerkosten sind darauf zurückzuführen (Interact Analysis; TUM fml). Ein globaler Anstieg des Arbeitskräfte-Mangels und -Kosten, bei gleichzeitig steigender Verbrauchernachfrage und verschärftem Wettbewerb, führt zu einem unternehmenskritischen Dilemma.

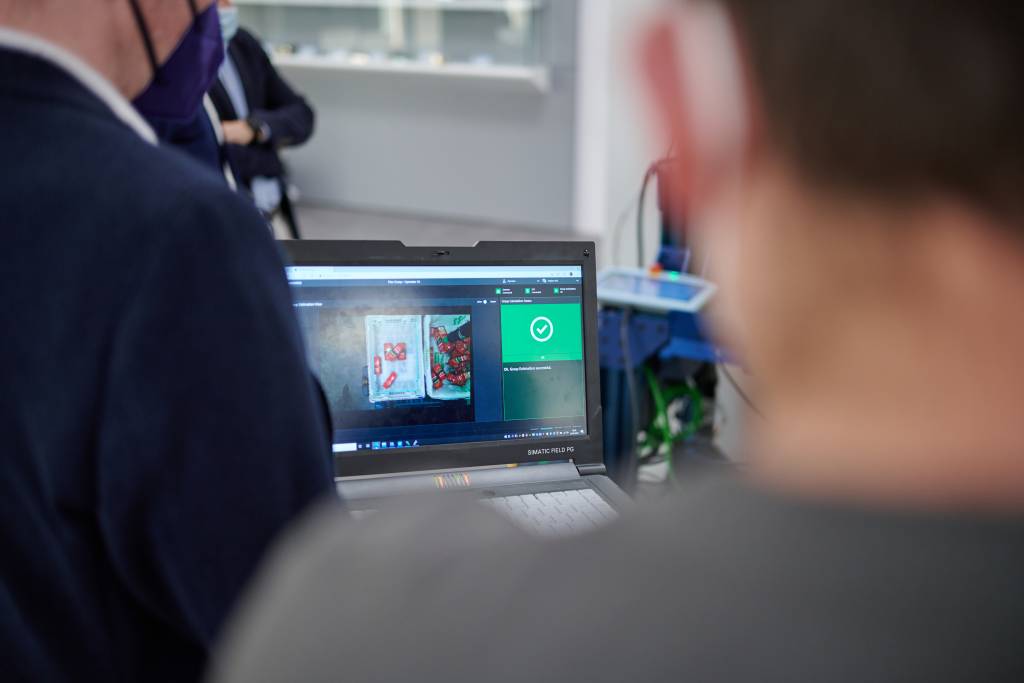

Aber wurden Roboter nicht mal erfunden, um den Menschen genau solche unangenehmen Aufgaben abzunehmen? Richtig, und ein Teil dieser Anforderungen ist auch bereits gelöst: In Produktionsbetrieben geht es in den meisten Fällen darum, bekannte Gegenstände in großer Stückzahl zu bewegen. Mit einem Kamerasystem, Bilderkennungssoftware und entsprechender Programmierung gelingen Robotern der „Griff in die Kiste“ (Bin Picking) heute schon zuverlässig. Dieses spezialisierte Vorgehen erlaubt zwar nicht, beliebige Gegenstände flexibel aus Boxen zu greifen oder zu platzieren, optimiert aber über weite Strecken die Produktionsprozesse und entlastet die Mitarbeiter:innen enorm. Aber was ist mit den angesprochenen Anwendungsfällen der Lagerlogistik?

Autonome Kommissionierroboter

Auch für diese komplexen Anwendungsfälle, welche nicht vorhersagbar sind und in denen fixe, vordefinierte Regeln versagen würden, etwa beim Komissionieren von „unbekannten“ Artikeln, bietet künstliche Intelligenz (KI), genauer Deep Learning, in Verbindung mit 3D-Bildbearbeitung endlich eine verlässliche Lösung. Und dank Siemens ist dies erstmalig für alle Roboter-Lösungsanbieter und ihre Kunden verfügbar. Simatic Robot Pick AI ist offen und modular, um maßgeschneiderte Lösungen zu ermöglichen, die zum Budget passen, und so anwenderfreundlich gestaltet, dass sie jeder Automatisierungsexperte ohne KI-Wissen einfach integrieren und nutzen kann. Während bereits existierende Lösungen in der Regel nur im Rahmen geschlossener Systeme angeboten werden und den Anwendern wenig Spielraum lassen, setzt Siemens auf vortrainierte, einfach zu implementierende Software-Module, basierend auf Deep Learning. In immer mehr Unternehmen gibt es bereits die Mitarbeiterexpertise zur Programmierung von Robotern und mittlerweile auch zunehmend in Kombination mit 3D Vision. Und so fehlt „nur“ das letzte Puzzlestück, das dem „sehenden Roboter“ eine kognitive Intelligenz verleiht, sodass er selbst entscheiden kann, wie er einen Gegenstand am besten greift.

Simatic Robot Pick AI ist eine Deep-Learning-Runtime-Software zur autonomen Greifposenentscheidung. Sie analysiert 3D-Tiefenbilder von beliebigen Objekten in strukturierten oder unstrukturierten Haufen in Millisekunden und gibt die robusteste Greifpose (Pick Point) zur verlässlichen Ausführung durch einen Roboter aus – nahtlos integriert in die Siemens Simatic Automatisierung und das TIA Portal. Es ist das Ergebnis jahrelanger Forschung in internationaler Zusammenarbeit mit renommierten Forschenden aus den Bereichen Robotics und künstliche Intelligenz. Denn beim Training und der Architektur neuronaler Netzwerke, liegt der Teufel im Detail. Jetzt kann diese Technologie endlich demokratisiert und allen Automatisierungsexperten zur Verfügung gestellt werden.

Hohe Flexibilität bei geringem Aufwand

Automatisierer sind heute in den wenigsten Fällen gleichzeitig KI-Experten und aufgrund des steigenden Arbeitskräftemangels notorisch überlastet. Deshalb ist die Simatic Robot Pick AI vortrainiert und benötigt kein zusätzliches Training des Neuronalen Netzwerks mit CAD-Modellen durch den Nutzer. „Unsere Anwender sollen möglichst keinen Aufwand haben bei maximaler Flexibilität ihrer Systeme. Sie müssen nicht mehr selbst trainieren, das wäre auch gar nicht anwendbar in diesen Anwendungsfällen. Im Generischen liegt zwar die Schwierigkeit, aber das ist ja unser Job“, schmunzelt Christopher Schütte, Corporate Incubator Robotics AI bei Siemens.