Die Andechser Molkerei ist ein Pionier der Bio-Milchverarbeitung und mittlerweile die größte Biomolkerei in Europa. Sie legt von jeher Wert auf Qualität. Das wird von den Kunden sehr geschätzt. 350.000 Liter Biomilch liefern über 660 Biobauern aus der Region täglich an die Andechser Molkerei, die ihnen dafür partnerschaftliche Bio-Milchpreise zahlt. Das Hauptprodukt der Andechser Molkerei ist Naturjoghurt. Ferner produziert das Unternehmen auch Fruchtjogurt, Jogurtdrinks sowie die Basisprodukte Butter, Milch, Sahne, Schmand und Sauerrahm, aber auch Desserts wie Pudding sowie Käse im Partnerbetrieb. Als moderner, inhabergeführter Familienbetrieb ist die Andechser Molkerei Scheitz auch ein attraktiver Arbeitgeber mit hohen Sozialstandards. „Vor gut 15 Jahren war hier zunächst nur eine Produktionshalle vorhanden“, erinnert sich Albert Schenker. Er ist Außendienstmitarbeiter im Drive Technology Center Süd (DTCS) von SEW-Eurodrive in Kirchheim/München und betreut schon seit vielen Jahren die Andechser Molkerei. Mittlerweile gibt es hier auch ein Logistikzentrum sowie ein neues Verwaltungsgebäude im Hundertwasser-Stil. Dieser Künstler trat für eine natur- und menschengerechtere Architektur ein.

Energieeffizienz im gesamten Prozess

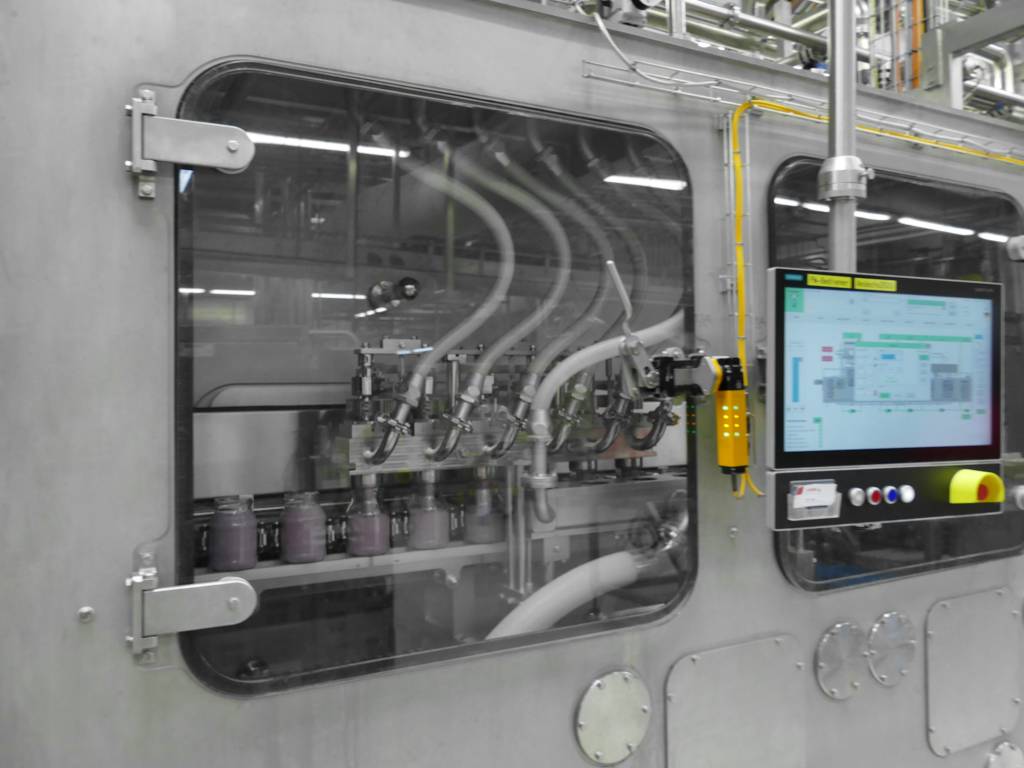

Das jüngste technische Projekt der Andechser Molkerei ist eine neue Abfüllanlage für Joghurt. Neben einem hohen Durchsatz legte der Kunde hierbei einen starken Fokus auf die Energieeffizienz. Bereits vor Jahren wurde die Antriebstechnik in der Molkerei auf das Antriebssystem Movimot von SEW-Eurodrive umgebaut. Mario Metzger, Instandhaltungsleiter der Andechser Molkerei, ist von dieser dezentralen Technik begeistert. Albert Schenker berichtet: „Vor allem zwei Aspekte waren bei der neuen Abfüllanlage wichtig: Der Kunde wollte ein dezentrales IE5-(Ultra-Premium-)Antriebssystem haben. Die Antriebseinheiten Movigear Performance aus dem Automatisierungsbaukasten Movi-C erfüllen diese Anforderung. Sie werden mit integrierter Profinet-Anbindung geliefert, was ein weiterer Wunsch des Kunden war.“ Auch am Projekt beteiligte OEM setzten Antriebe mit dezentraler Elektronik aus Movi-C ein. So wurden der Leerglasinspektor der Firma Heuft und der Packer von Beyer Maschinenbau mit Antriebseinheiten Movigear ausgerüstet. Weiterhin kamen Servomotoren, Planeten- und Standardgetriebe mit Beschichtung im Hygienic Design zum Einsatz.

Gebraucht wird neu

Der gesamte Prozess beginnt damit, dass gebrauchte Mehrweggläser zum Glas-Eingangsbereich der Andechser Molkerei angeliefert werden. Die Träger werden geleert und für die weitere Verwendung direkt zum Einpacker transportiert. Die Schmutzgläser werden automatisch abgeschraubt und in eine Waschmaschine gefahren, dort eingeweicht, im Laugenbad gereinigt und mit Wasser ausgespritzt. Anschließend werden die gesäuberten Gläser zusammen mit dem Neuglas gemischt. (Falls mal eine Störung im Bereich der Waschmaschine auftreten sollte, ist auf diese Weise die Glaszufuhr abgepuffert.) Anschließend werden die Gläser in die Produktionshalle gefahren. Sie kommen in Dreierreihen auf dem Band an und werden vereinzelt.

Qualitätsprüfung mit Leerglasinspektor

Im nächsten Schritt laufen sie durch einen Leerglasinspektor. Diese Maschine von Heuft Systemtechnik prüft den Mündungsbereich, die Seitenwand und den Boden der Gläser auf transparente Fehler sowie das Vorhandensein von Restflüssigkeiten. Die im Inspektor verwendeten Antriebskomponenten ermöglichen dem Endkunden einen jahrelangen, störungsfreien Betrieb. Anschließend laufen die Gläser über ein Förderband durch ein Gebläse, das sie trocknet.