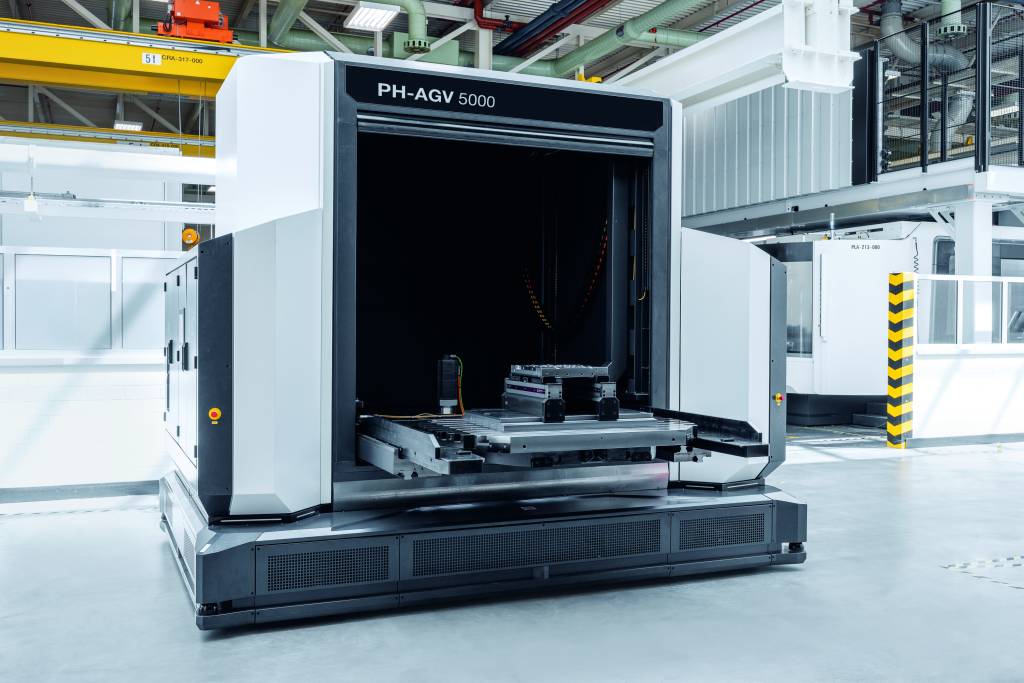

Husky Technologies wurde 1953 in Bolton, Kanada, gegründet und ist ein Anbieter von Spritzgusslösungen für die Verpackungsindustrie – sowohl für Lebensmittel als auch für medizinische Produkte. Das Unternehmen beschäftigt weltweit 4.000 Mitarbeiter, von denen mehr als 1.000 im luxemburgischen Werk in Dudelange arbeiten. Hier werden vor allem Formen für die Herstellung von Preforms entwickelt und gebaut. Das sind Rohlinge, aus denen PET-Behälter geformt werden. Husky Technologies hat das Fräsen der Grundplatten dieser Formen im Jahr 2020 mit drei DMC 160 U von DMG Mori und einem vollautomatischen Werkzeugspeicher automatisiert. Jetzt wurde der Prozess mit einem Materiallagersystem für 422 Paletten und einem PH-AGV 5000, einem selbstfahrenden Transportsystem, das die Maschinen selbstständig belädt, noch weiter automatisiert.

Formen für bis zu 144 PET-Körper

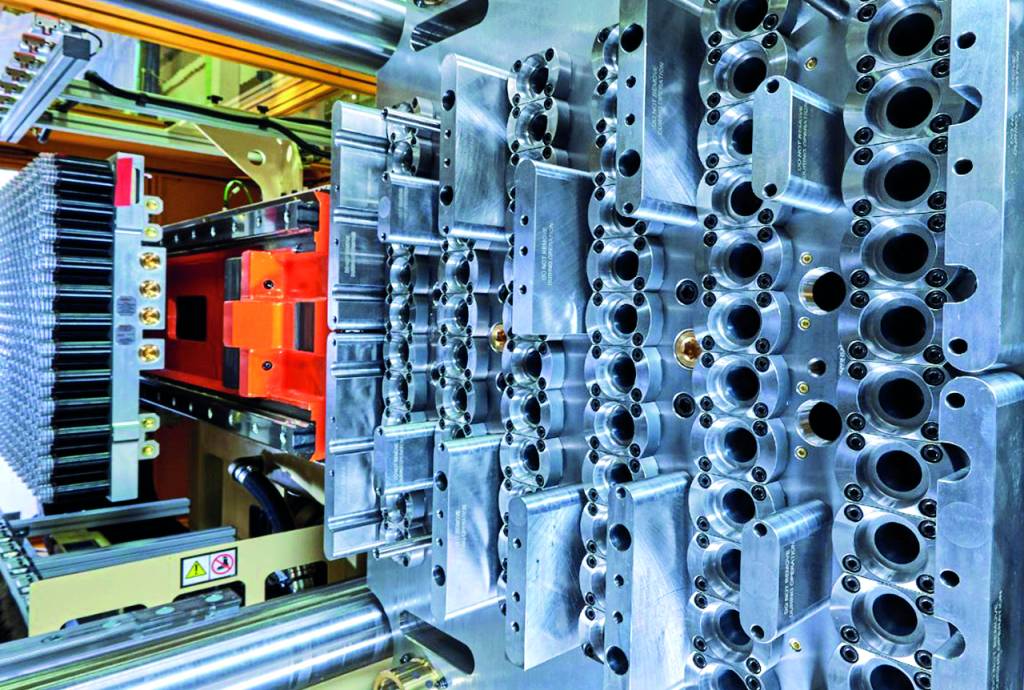

Getränke, Duschgels und Waschmittel – PET-Behälter sind seit vielen Jahren ein fester Bestandteil des täglichen Lebens. „Da PET zu 100 Prozent recycelt werden kann und eine geringe CO2-Bilanz aufweist, gilt der Kunststoff als nachhaltiges Verpackungsmaterial“, erklärt Laurent Huberty, Teamleiter Fertigungstechnik bei Husky Technologies in Dudelange. Auch im medizinischen Bereich gewinnt PET als Alternative zu Glas zunehmend an Bedeutung. Ein Vorteil von PET ist der platzsparende Transport des Materials. Denn die endgültige Form der Flasche entsteht erst beim Abfüllprozess. Das Ausgangsprodukt ist immer ein viel kleinerer Vorformling, der bereits das fertige Gewinde hat. „Wir stellen hier in Luxemburg die Formen zur Herstellung dieser Preforms und der dazugehörigen Verschlüsse her“, ergänzt Huberty. Je nach Größe des Vorformlings bietet eine Form Platz für bis zu 144 Kavitäten.

Bearbeitung mit bis zu 10μm Genauigkeit

Die Herstellung dieser Werkzeuge ist mit hohen Genauigkeitsanforderungen verbunden. Ihre Präzision wirkt sich z.B. auf die Qualität der Verpackungsverschlüsse aus. Daher sei auch die Bearbeitung der Grundplatten sehr anspruchsvoll, so Huberty: „In der Vergangenheit haben wir für die Herstellung der Platten mehrere verschiedene Maschinen benötigt. Die DMC 160 U ermöglicht es uns, alle diese Prozesse auf einer Maschine zu kombinieren.“ Die DMG-Mori-Bearbeitungszentren seien in der Lage, Genauigkeiten von 10μm zu erreichen.

Automatisches Werkzeuglager für 3.000 Werkzeuge

Den hohen Werkzeuganforderungen bei der Bearbeitung der Platten begegnet Husky Technologies mit einem Werkzeuglager, das Platz für 3.000 Werkzeuge bietet und jede der drei DMG-160-U-Maschinen automatisch belädt. Dazu bringt ein Roboter das jeweilige Werkzeug aus dem Lager von oben in die Tool Loading Station (TLS) der Bearbeitungszentren. Der Prozess ist so weit automatisiert, dass sogar die Standzeiten der Werkzeuge automatisch berücksichtigt werden. Huberty dazu: „Das System kennt die verbleibende Standzeit jedes Werkzeugs und tauscht es rechtzeitig aus, wenn ein Auftrag ein frischeres Werkzeug erfordert.“ Die Vermessung der Werkzeuge und die Beladung des Lagers werden von erfahrenen Spezialisten in der Werkzeugaufbereitung durchgeführt.