Spielt das Thema Energieeffizienz auf dem Maschinenbautag des KIT eine wichtige Rolle, Herr Prof. Furmans? @Interview_Grundschrift:Kai Furmans: Ja, sicher. Um den CO2-Fußabdruck unserer Gesellschaft zu reduzieren, gibt es zwei Wege. Zum einen einen deutlichen Verzicht aufseiten der Konsumenten – daran glaube ich nicht -, zum anderen eine massive Steigerung der Effizienz. Das ist die große Herausforderung unserer Zeit. Deswegen betonen wir auf dem Maschinenbautag, wie viel man als Nachwuchsingenieur an dieser Stelle bewegen kann. Parallel haben wir Partner wie Interroll eingeladen, um den jungen Menschen auch gleich die Perspektive aus der Praxis zu bieten. @Interview_Grundschrift: @Interview_Grundschrift:Martin Regnet: Wir zeigen hier in Karlsruhe unter anderem, dass man die Automatisierung ganzheitlich betrachten muss, denn eine strikte Trennung zwischen Produktionsanlage und Logistik ist längst nicht mehr möglich. Stattdessen rücken z.B. Robotik und Fördertechnik bei der Palettierung oder dem Einsatz von AGVs immer näher aneinander. Wie stark beide Seiten – mobile Roboter und Fördertechnik – verwachsen, hat ja schon die Titelgeschichte der ROBOTIK UND PRODUKTION 1/2020 gezeigt. @Interview_Grundschrift: @Interview_Grundschrift:Furmans: Dieser Entwicklung widmen wir uns am KIT natürlich auch. So etwa im Studiengang Mechatronik. Dort steht das Thema Seamless Engineering stark im Fokus. Der Gegenstand der Übung, um Mechanik, Elektronik und Software möglichst tief zu integrieren, ist eine Intralogistiklösung, die sowohl Fördertechnik als auch Robotik umfasst. Eine hervorragende Möglichkeit, um den Stellenwert moderner Integration zu vermitteln. In diesem Sinne muss auch die industrielle Praxis von der Art und Weise wegkommen, wie früher Intralogistiksysteme geplant und gebaut wurden. Statt aufwändig realisierter Einzellösungen gilt es, möglichst stark zu modularisieren und zu standardisieren. Und zwar nicht nur mit dem Blick auf neue Anlagen, sondern auch beim Retrofit. @Interview_Grundschrift: @Interview_Grundschrift:Regnet: Bei Interroll sehen wir diesen Trend seit langem: Deshalb haben wir im Rahmen unseres Angebots eine Technologieplattform geschaffen, die flexibel nach dem Baukastenprinzip aufgestellt ist. Das Thema Rückwärtskompatibilität haben wir dabei so berücksichtigt, dass bereits getätigte Investitionen bei der Modernisierung bestmöglich in neue Systemkonzepte eingebunden werden können. @Interview_Grundschrift: Bei Interroll kann man einzelne Förderrollen kaufen, aber auch eine komplette Conveyor-Anlage. Was bedeutet der Trend zu mehr Automation und Robotik für Ihr Angebot, Herr Regnet? @Interview_Grundschrift:Regnet: Wir erweitern aktuell unser Steuerungsangebot und integrieren moderne Features, um diesen Teil des Portfolios auf ein ganz neues Level zu heben. Das ist aus unserer Sicht eine zentrale Grundlage für den steigenden Automatisierungsgrad. Aus diesem Grund haben wir ein eigenes Center of Excellence für Steuerungstechnik in Linz gegründet. Die Stoßrichtung lässt sich zudem gut an den Interroll-Neuvorstellungen der letzten Jahren ablesen. So z.B. bei unserer smarten Förderrolle EC5000, die als Basis für moderne Analyse- und Wartungskonzepte anfallende Daten aus dem Prozess erfasst und bereitstellt. Moderne Steuerungs- und Software-Features sind für unsere Kunden eine wirksame Absicherung gegenüber Marktbegleitern, die sich ausschließlich über den Preis positionieren. @Interview_Grundschrift: Lassen Sie uns den Bogen noch mal zurück zur Effizienz spannen. In welchen Prozessen der Intralogistik ist denn das meiste Potenzial zu heben? @Interview_Grundschrift:Furmans: Bisher ging es in der Intralogistik primär um Leistung. Mit Blick auf Klimakrise und Energiepreise – und dem damit verbundenen gesellschaftspolitischen Wandel – wird sich die Priorisierung zugunsten der Effizienz ändern. Dann muss man schon ganz am Anfang der Applikationsentwicklung konsequent berücksichtigen, welche Waren zu handhaben sind. Dieser Frage wird oft noch zu wenig Beachtung geschenkt. Dabei hängt das effizienteste Design maßgeblich von den zu fördernden Produkten ab. Ein weiterer Punkt ist es, Anlagen künftig so auf neue Anforderungen hin adaptieren zu können, dass dabei die Effizienz nicht leidet. Last but not least geht es wie bereits erwähnt darum, Anlagen so modernisieren zu können, dass möglichst viel Substanz erhalten bleibt. @Interview_Grundschrift:

Bild: Interroll (Schweiz) AG

Bild: Interroll (Schweiz) AG

Bild: Interroll (Schweiz) AG

Bild: Interroll (Schweiz) AG

Bild: Interroll (Schweiz) AG

Bild: Interroll (Schweiz) AG

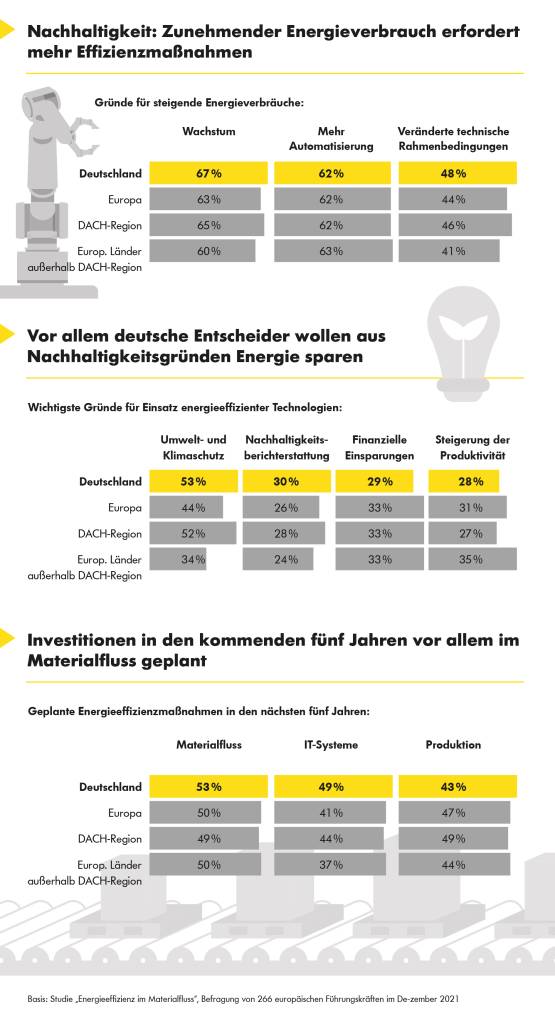

Einzelne Komponenten können also nur bedingt in das Thema Effizienz einzahlen? @Interview_Grundschrift:Regnet: Richtig. Deswegen gehen wir Effizienz immer mehrstufig an. Erstens bei der Ausrüstung selbst, also z.B. in Bezug auf die Wirkungsgrade unserer Rollenantriebe und Trommelmotoren oder in Bezug auf energiesparende Steuerungsfunktionen. Zweitens was das Zusammenspiel in der Anlage angeht. Und drittens natürlich mit Blick auf die zu fördernden Produkte und das dazu passende Handling. In Summe erreichen wir damit ziemlich viel. Es gibt aber durchaus noch die ein oder andere Stellschraube, an der sich in Punkto Effizienz noch etwas drehen lässt. @Interview_Grundschrift: Bewegt sich die Wahrnehmung auf Kundenseite analog zu Ihren Bemühungen? @Interview_Grundschrift:Regnet: Ja, das unterstreicht eine Umfrage, die wir kürzlich zum Stellenwert des Energieverbrauchs in der Intralogistik durchgeführt haben. @Interview_Grundschrift: @Interview_Grundschrift:Furmans: Entscheidend ist, dass wir uns aktiv einbringen. Wir müssen Firmen in der Industrie dazu ermutigen, sich dem Thema zu widmen. Wir müssen die Branche aufklären: Mit automatisierten Logistikprozessen kann man nicht nur die Produktivität erhöhen, sondern gleichzeitig Energiekosten sparen und das Klima schonen. @Interview_Grundschrift: @Interview_Grundschrift:Regnet: Was das in der Praxis bedeutet, zeigt ein konkreter Fall aus Frankreich. Der Kunde wollte einen großen Teil seine Förderanlagen modernisieren. Dabei ließ sich auch der Energiebedarf um rund 50 Prozent reduzieren. Hochgerechnet wird der Kunde – sobald der Retrofit komplett abgeschlossen ist – Einsparungen von rund 160.000 bis 170.000KWh pro Jahr erreichen. Nur bei der Fördertechnik. Verglichen mit dem Invest, ist das ein unglaublich gutes Ergebnis. @Interview_Grundschrift: Energieeffizienz in der Antriebstechnik ist kein neues Thema. Seit 20 Jahren wird darüber in der Branche diskutiert. Wird es jetzt konkret? @Interview_Grundschrift:Regnet: Die Zahl der Kunden, die allein aus der Nachhaltigkeits-Perspektive an uns herantreten, wächst rapide. Hinzu kommen jetzt die durch den Ukraine-Krieg steigenden Energiepreise. Wie stark das den Trend zu effizienter Automatisierung beschleunigen wird, ist letztlich noch gar nicht abschätzbar. @Interview_Grundschrift:

Dieses Interview fand im Rahmen des diesjährigen Maschinenbautags des KIT in Karlsruhe statt. Die Veranstaltung richtet sich vor allem an Nachwuchskräfte. Die diesjährigen Besucher konnten Vorträge aus der Industrie hören, Einblicke in aktuelle Forschungsprojekte erhalten und hatten die Gelegenheit zum direkten Austausch mit Studierenden, Absolventen und Industriepartnern. Auf einer begleitenden Hausmesse stellten sich die Institute der Fakultät für Maschinenbau vor und präsentierten ihre aktuellen Forschungsergebnisse. Praxisnahe Vorträge vermittelten zudem einen Einblick in das Berufsbild des Maschinenbau-Ingenieurs.