Einer der aktuell wichtigsten Märkte für die industrielle Bildverarbeitung ist die mobile Robotik.

Kategorie: Automation und Robotik

Bosch Rexroth erweitert CTRLX-Automatisierungsplattform

Im Jahr 2019 hat Bosch Rexroth die Steuerungsplattform CTRLX Core auf den Markt gebracht, jedenfalls die erste Ausbaustufe des Systems.

Connectivity für die Käsepflege

Die Firma SwissDrives, Technologiepartner von Yaskawa mit Sitz im schweizerischen Steinach, hat eine groß dimensionierte Antriebslösung für eine komplexe Käsepflegeanlage in Österreich entwickelt. Einen wichtigen Bestandteil des anspruchsvollen Automatisierungskonzepts bilden insgesamt 40 Frequenzumrichter mit integrierter Profinet-Optionskarte der Serie GA500 von Yaskawa.

KI-Edge-Device für bis zu sechs Kameras

Mit der Hardware-Plattform O3R stellt IFM ein Edge-Device vor, an das sich bis zu sechs 3D-Kameras und zahlreiche weitere Sensoren anschließen lassen.

Kompakter Roboter mit 4kg Traglast

Der Roboter Motoman GP4 erweitert das Portfolio kompakter und schneller Sechsachsroboter von Yaskawa um eine Variante mit 4kg Traglast.

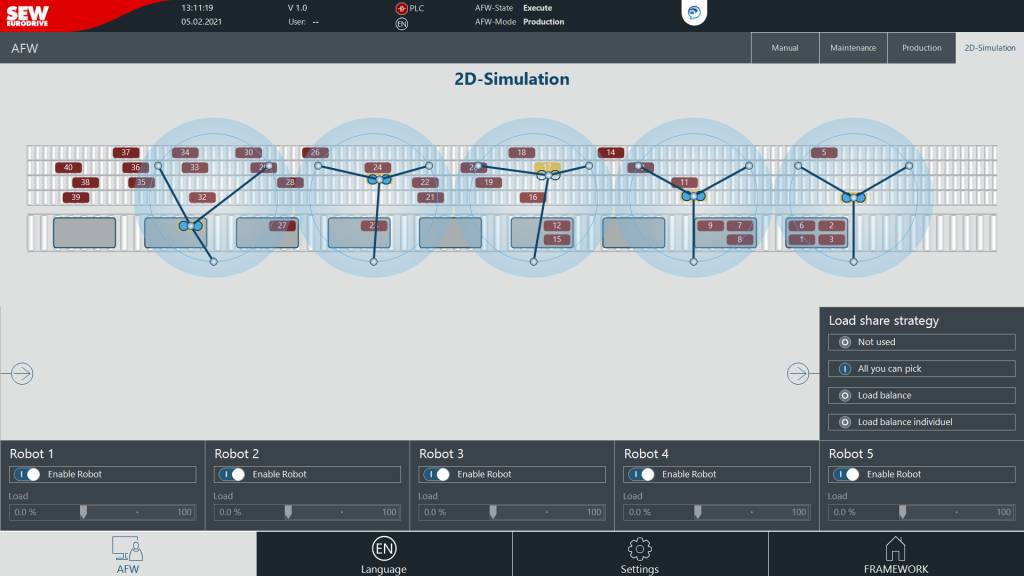

Synchrone Ereignisse mit PackML

Mit dem neuen Softwarebaustein Movikit Automation Framework hat SEW-Eurodrive seine vordefinierten Softwarelösungen um einen standardisierten State- und Mode-Manager erweitert. Das Framework ist kompatibel zum Kommunikationsstandard PackML mit festgelegten Schnittstellen wie Pack-Tags sowie definierten States und Modes.

Automatisch palettiert und eingewickelt

Viele Lebensmittel und Getränke verlassen das Werk einfoliert und palettiert. Sie sollen den Transportweg stabil bleiben und sich anschließend sicher lagern lassen. Das Automatisierungssystem Palwrapp von Robopac sorgt dafür, dass auch die Stretchfolie richtig sitzt.

HMI-Plattform für die Prozessindustrie

Pepperl+Fuchs stellt mit der modularen HMI-Bedienstation Visunet FLX eine umfassende Baureihe für Atex-/IECEx-Zone 2/22 und Non-Ex-Bereiche vor, die das Thema Flexibilität im Feld adressieren sollen.

Bauteile flexibel entgraten

Das Entgraten war beim US-Unternehmen Greene Tweed aufgrund des eingesetzten Verbundstoffes sehr zeitaufwendig. Eine dafür entwickelte Roboterzelle konnte diesen Prozess nun automatisieren. Das Besondere: Die Zelle lässt sich je nach Bauteil anpassen.

Ein Profil für Robotersysteme

Mit einem dem Profil für Roboter-Systeme will eine PI-Arbeitsgruppe eine einheitliche Datenschnittstelle zwischen SPS und Robotersteuerungen definieren.