Um unerwünschte Schwingungen, die sogenannten Ratterschwingungen, im Fräsprozess zu vermeiden und gleichzeitig die bestmögliche Produktivität zu erzielen, muss das dynamische Prozessverhalten bereits bei der Prozessauslegung bekannt sein. Bislang werden dafür komplexe Simulationsmodelle verwendet. Damit können jedoch nicht alle Einflüsse im Prozess berücksichtigt werden. Datenbasierte Modelle nutzen hingegen reale Prozessinformationen, um Zusammenhänge zwischen Prozessparametern und Prozessstabilität zu erlernen. Allerdings ist die Erfassung dieser Daten zeit- und kostenintensiv. Am Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover wird daher an der Kombination von physikalischen Modellen mit datenbasierten Algorithmen geforscht.

Unerwünschte Effekte

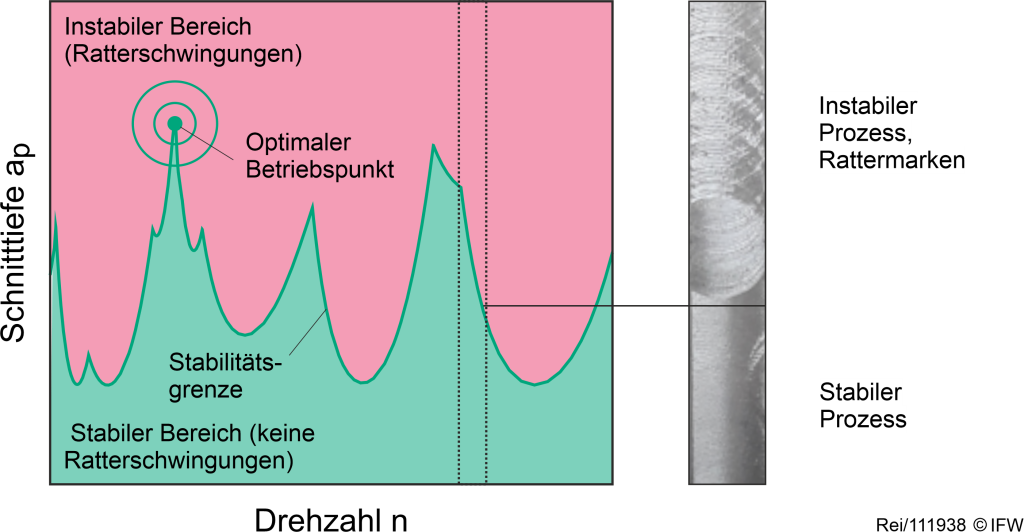

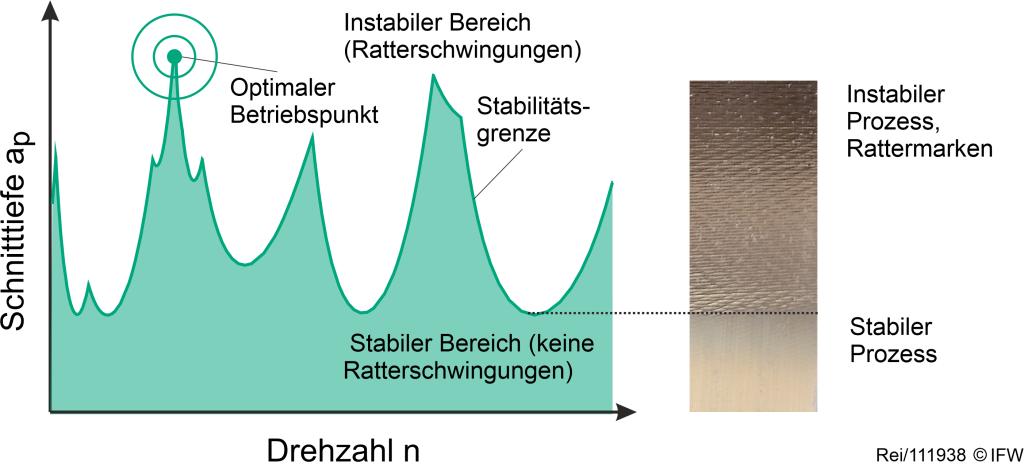

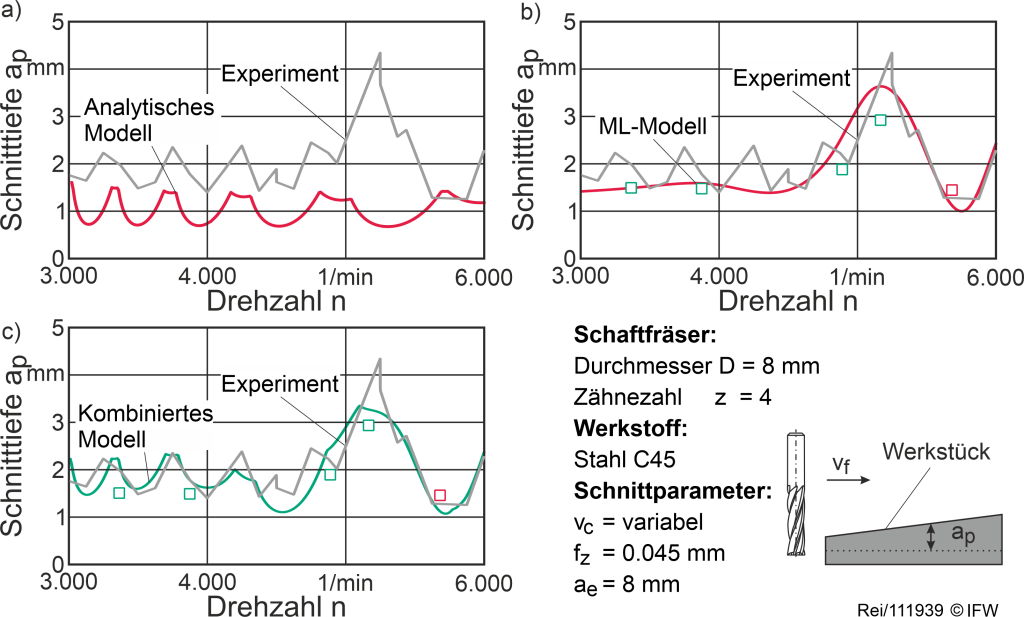

Für die analytische Vorhersage der Schwingungen wurden bislang physikalische Modelle entwickelt, die den Zusammenhang zwischen den Prozesskräften, dem dynamischen Systemverhalten und dem Auftreten von Ratterschwingungen beschreiben. Diese Modelle ermöglichen die analytische Berechnung sogenannter Stabilitätskarten (Bild 1). Anhand dieser Karten können Prozessparameterwerte ausgewählt werden, die zu einem produktiven und stabilen Prozess führen. Für eine möglichst exakte Abbildung des Maschinenverhaltens müssen die physikalischen Modelle für jede Prozesskonfiguration parametriert und die Stabilitätskarten neu berechnet werden. Kleine Fehler können zu deutlichen Unterschieden bei der Ermittlung der Stabilitätsgrenzen führen. Im Fall von Modellvereinfachungen weichen die reale und berechnete Stabilitätsgrenze voneinander ab.

Rattervorhersage durch ML

Aufgrund der hohen Fehleranfälligkeit von analytischen Modellen, wurde in den letzten Jahren zunehmend an der datenbasierten Vorhersage der Prozessstabilität durch maschinelles Lernen (ML) geforscht. Dabei werden die Prozessparameter gemeinsam mit dem resultierenden Schwingungsverhalten während der Bearbeitung erfasst und in einer Datenbank gespeichert. Anschließend werden ML-Modelle verwendet, die den Verlauf der Stabilitätsgrenze auf Basis der aufgezeichneten Daten annähern. Durch die Verwendung realer Prozessdaten können die ML-Modelle eine hohe Übereinstimmung mit dem realen Verlauf der Stabilitätsgrenze erzielen. Durch den typischerweise komplexen Verlauf der Stabilitätsgrenze benötigen die ML-Modelle jedoch sehr viele Informationen über den Einfluss unterschiedlicher Prozessparameter und Parameterwerte auf die Prozessstabilität, um zu guten Ergebnissen zu gelangen. Während der Bearbeitung werden die Prozessparameter meist konstant gehalten. Um eine ausreichende Datenmenge und -variation zu generieren, sind daher zusätzliche Versuche notwendig. Damit wird das Training von maschinellen Lernmodellen zur Vorhersage von Ratterschwingungen zeit- und kostenintensiv. Trainierte Modelle sind bislang zudem nur für eine spezielle Kombination aus Werkzeugmaschine, Werkzeughalter, Werkzeug und Werkstoff gültig.

Vorwissen bislang unbeachtet

Bei der datenbasierten Ermittlung von Stabilitätskarten werden aus den Ingenieurswissenschaften bereits bekannte physikalische Zusammenhänge bislang völlig vernachlässigt. Durch Vorwissen über den ungefähren Verlauf der Stabilitätsgrenze aus analytischen Berechnungen kann die Menge an benötigten Daten jedoch deutlich reduziert werden. Genau hier setzen die Forschenden am IFW an. Durch die Kombination von ingenieurwissenschaftlichem Vorwissen über physikalische Wirkzusammenhänge und datenbasierten ML-Methoden werden Stabilitätsmodelle fortlaufend verbessert und Stabilitätsgrenzen an die Realität angepasst.