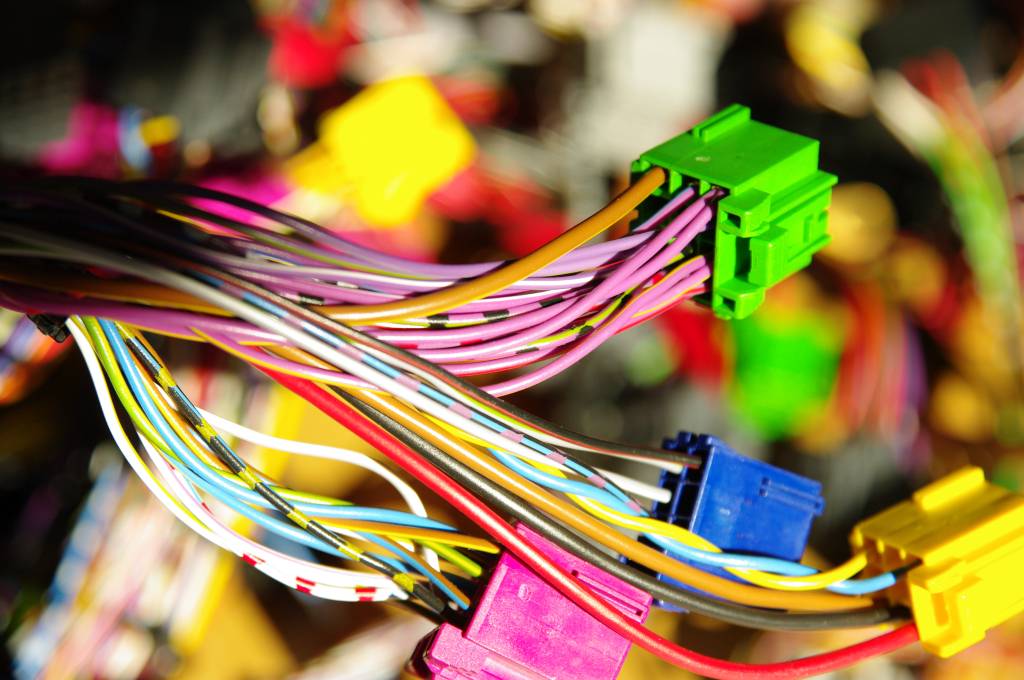

Mit Manufacturing-Execution-Systemen können Bordnetzhersteller ihre Produktionsressourcen einheitlich verwalten, um Prozesssicherheit herzustelllen. Produktionsaufträge lassen sich so anordnen, dass Angestellte möglichst selten Materialien verändern oder Maschinen umrüsten müssen. Und nicht zuletzt können Bordnetzhersteller so die steigenden Anforderungen ihrer Auftraggeber an die Dokumentation und Nachverfolgbarkeit der Bordnetzproduktion leichter erfüllen. MES-Software muss bei Bordnetzherstellern jedoch spezifische Prozesse abbilden. Klassischerweise werden Bordnetze in drei Produktionsschritten hergestellt: Zuschneiden (P1), Vormontage (P2) und Endmontage (P3). Im ersten Schritt schneiden Maschinen Kabel zu, entfernen die Ummantelung und bringen Stecker an. Die Kabelstücke werden dann gebündelt und im zweiten Schritt an halb-manuellen Arbeitsplätzen vormontiert. Im dritten Schritt setzen Mitarbeiter aus den vormontierten Teilen die Bordnetze auf Legebrettern per Hand zusammen. Der erste Schritt erfolgt also hochautomatisiert, die Schritte zwei und drei dagegen sind von halb-manuellen und manuellen Tätigkeiten geprägt.

Mehr Aufwand im Standard

Diese Prozesse können grundsätzlich auch mit einem Standard-MES abgebildet werden. Dazu müssen Betreiber ihre Prozesse, Materialien, Artikel, Geräte und Maschinen in den Systemen definieren und sie unter Umständen an einigen Stellen individuell anpassen. Zudem müssen bei einigen MES-Lösungen eine große Bandbreite an Funktionen bezahlt werden, die Bordnetzhersteller nicht benötigen. Eine Alternative sind Eigenentwicklungen, was aufwendig ist. Branchenlösungen stellen die zweite Alternative dar. Solche ME-Systeme bilden ab Werk Spezifika der Bordnetzproduktion ab und lassen sich daher vergleichsweise schnell und kostengünstig einführen. Vor allem für den ersten Produktionsschritt, dem Zuschnitt, lassen sich solche Systeme vordefinieren. Stammdaten für Rohmaterialien und Produkte können ebenso vorbereitet werden wie Maschinenkonfigurationen. Auch die Profile der Maschinenbediener mit ihren Funktionen und Rechten lassen sich vorab einrichten. Dasselbe gilt für wichtige branchenspezifische Auswertungen wie Reports zur Überwachung der Crimpkräfte beim maschinellen Aufbringen der Stecker auf die Kabel.

Schnittstellen ab Werk

Ein weiterer Effekt von Branchenlösungen betrifft die Integration des MES in den Maschinenpark der Bordnetzhersteller. Zum Schneiden der Kabel und Aufbringen der Stecker kommen im Produktionsbereich 1 meist klassische Maschinen zum Einsatz. Deren Hersteller definieren nach wie vor eigene Schnittstellen-Spezifikationen. Speziallösungen sollten von Haus aus verschiedenen native Schnittstellen der Maschinenhersteller unterstützen.

Rudimentäre Kommunikation

Im Gegensatz zum Produktionsbereich 1 kommen in den folgenden Produktionsbereichen meist einfache Geräte zum Einsatz. Diese bieten oft nur rudimentäre oder gar keine Schnittstellenfunktionen. Ein Spezial-MES bringt Lösungen mit, über die es mit solchen Geräten Informationen austauschen kann – beispielsweise, dass mit ihnen gerade produziert wird, dass ein Teil fertiggestellt ist und ob es sich um ein Gutteil oder Schlechtteil handelt.