IT-Systeme wie Router, Server, Storage, Switches, Domain-Controller und andere Hard- und Software, die für die Kommunikation von Daten benötigt werden, gelten als geschäftskritische Anwendungen und müssen einem ständigen Monitoring unterzogen werden. OT-Systeme, also die Hard- und Software zur Steuerung von Maschinen und Prozessen in Industrieanlagen, wurden traditionell streng getrennt von der IT in geschlossenen Systemen verwaltet. Industrie 4.0, Retrofitting und die damit einhergehende Vernetzung von IT und OT, erfordern jedoch auch eine Ausweitung der Überwachung. Dabei ermöglicht ein zentrales, übergeordnetes Monitoring, bereichs- und teamübergreifende Prozesse abzusichern und Zusammenhänge aufzudecken.

Zielsetzungen von IT und OT

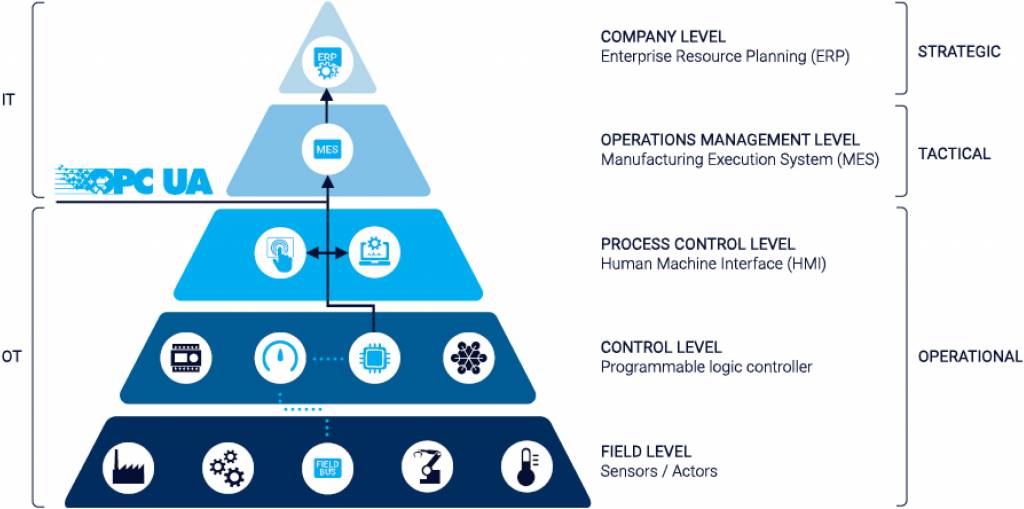

Mit Blick auf die Automatisierungspyramide oder das Purdue Model mit den einzelnen Schichten werden verschiedene Zielsetzungen sichtbar: Im Bereich der Feldebene existiert nach wie vor eine Vielzahl an Feldbusprotokollen, die Ein- und Ausgangssignale für die SPS-Steuerungen bereitstellen. Auf der Feldebene soll eine verlässliche Kommunikation innerhalb zeitkritischer Umgebungen Produktionsausfällen entgegenzuwirken. Das erweiterte Ziel, Daten zu sammeln, kann mit der etablierten Technik daher erst auf Steuerungsebene erfolgen.

Aus diesem Grunde werden heute immer öfter IoT-basierte Sensoren mit Kommunikationsstandards wie MQTT auf der Feldebene installiert, etwa beim Retrofitting von Maschinen. Um weitreichendere Strategien auf der Datenanalyse aufsetzen zu können, werden Daten zudem auf Steuerungsebene erfasst. Dabei rücken vor allem die SPS-Steuerungen und IPCs in den Fokus, die Daten auf Produktions- und Prozessebene generieren. Diese Steuerungen kommunizieren bereits mit höherliegenden Systemen in der Steuerungsebene, allerdings braucht es Schnittstellen wie OPC UA und MQTT, um strategisch wichtige Daten den IT-Systemen zur Analyse und Weiterverarbeitung zur Verfügung stellen zu können.

Was tun mit all den Daten?

Auf Basis dieser Daten können Unternehmen interne Prozesse wie das Supply-Chain-Management verbessern, aber auch die Beziehungen zu Kunden intensivieren. Ein anderes Beispiel ist die Qualitätssicherung. Auf Basis der gesammelten Produktionsdaten können geringe Qualitätsschwankungen früh erkannt und korrigiert werden. Prognosen – etwa für die präventive Maschinenwartung – können Verfügbarkeit und damit die Gesamtanlageneffektivität erhöhen, was wiederum Wartungs- und Fertigungskosten spart.

Chancen und Risiken

Bislang war von den wenigsten Maschinen gefordert, mit der Außenwelt zu kommunizieren. Proprietäre Systeme und Protokolle entstanden, die inkompatibel zur klassischen IT sind. Um Fabriksysteme in die IT-Anwendung einzubinden, müssen die Daten aus den anwendungsspezifischen Bussystemen für die offenen Netzwerkschnittstellen konvertiert werden. Dazu kommen unter anderem Gateways zum Einsatz, die sich mit verschiedenen Komponenten wie Aktuatoren, Sensoren und Steuerungen verbinden lassen.

Die Konvergenz von IT- und OT-Infrastrukturen erfordert die Zusammenführung verschiedener Metriken in einer Ansicht. Dafür benötigen die Administratoren und Techniker einen Überblick über industrielle Kontrollsysteme wie IPCs, um den Zustand der Systeme zu beurteilen. Diese IPCs sind für die gleichen Probleme anfällig wie andere Hardware auch. RAID-Status, Arbeitsspeichernutzung, CPU-Auslastung oder CPU-/Mainboard-Temperatur sind Metriken, die bei Überwachung Produktionsausfälle vermeiden können. Darüber hinaus müssen auch Umgebungsbedingungen berücksichtigt werden. Luftfeuchtigkeit, Temperatur, Vibration und andere Parameter können Hinweise auf kommende Beeinträchtigungen und Ausfälle liefern.

Monitoring auf dem Dashboard

Um solche Parameter zu visualisieren, bieten sich Dashboards an, die Anwendern einen schnelle Überblick über zentrale Kennzahlen verschaffen. Konvergente Systeme bringen neue Verantwortlichkeiten mit sich und erfordern im Fehlerfall alternative, zielgerichtete Alarmierungsketten, die über das Monitoringsystem zentral angestoßen werden müssen.

Für die Sicherheit war die Isolierung der Produktion ein wesentlicher Vorteil, da Maschinen und Anlagen vom allgemeinen IT-Netzwerk abgeschirmt waren. Aus diesem Grund findet man auch heute noch OT-Spezialisten, die dem Ansatz der IT/OT-Konvergenz skeptisch gegenüberstehen. Doch Sicherheitsrisiken lassen sich mit geeigneten Prozessen, Firewalls, IDS- und IPS-Systemen sowie Tools zur Überwachung des Datenverkehrs weitgehend reduzieren und überwachen, während die Vorteile im globalen Wettbewerb den Ausschlag geben können.

Der Autor Christian Gügel ist Business Development Manager New Markets der Paessler AG.

“ rel=“nofollow“ target=“_blank“>www.paessler.de