Im Zeitraum von April 2018 bis Oktober 2021 beschäftigte sich im Rahmen des vom BMBF geförderten Verbundprojektes ‚SiRoWo – Simplified Robotic Woodwork‘ ein Konsortium aus Forschungsinstituten, Technologieanbietern und Endanwendern mit der Integration von Industrierobotern in die Werkstätten von Holz-, Kunst- und Verbundwerkstoff verarbeitenden KMU. Neben einer Effizienzsteigerung, die die Konkurrenzfähgkeit der Unternehmen in der Zukunft sichert, sollen Handwerksbetriebe dazu befähigt werden, neue Produktklassen fertigen zu können. Eine solche Klasse stellen mehrachsig-gekrümmte Flächenbauteile dar, die etwa im Innenausbau als Abdeckungen oder Designelemente zum Einsatz kommen.

In der für die Fertigung dieser Bauteile erforderlichen Prozesskette erhalten Platten durch Tiefziehen oder Pressen ihre gekrümmte Form. Anschließend erfolgt die Bearbeitung der Bauteile durch den Roboter. Roboter besitzen eine flexible Knickarmkinematik und sind daher in der Lage, Bearbeitungsprozesse mit verschiedenen Werkzeugen an komplexen Bauteilen durchzuführen. Dies bringt große Anforderungen an die Spanntechnik mit sich. Sie muss mit den eingesetzten Fertigungsverfahren kompatibel sein, sich unterschiedlich geformten Werkstücken anpassen und darf den Roboter gleichzeitig nicht bei seiner Bewegung behindern.

Spanntechnik im Werkstattumfeld

Müssen Platten für die Bearbeitung durch Maschinen wie Bearbeitungszentren fixiert werden, existieren verschiedene, von den Maschinenherstellern angebotene, Lösungen dafür. Diese umfassen beispielsweise etwa mechanische Niederhalter, Sauggreifer oder Vakuumtische. Besitzen die zu fixierenden Bauteile jedoch gekrümmte Oberflächen und eine niedrige Steifigkeit, existieren keine angebotenen Standardlösungen.

Eine in KMU zum Einsatz kommende Variante stellen Rippenkonstruktionen dar. Hierbei wird durch ineinandergreifende Rippen, in einer Bauweise analog zum traditionellen Schiffsbau, eine Negativgeometrie generiert, auf die das Bauteil dann gelegt und fixiert werden kann. Diese Gestelle sorgen für eine gute Aufspannung, sind allerdings immer auf ein Bauteil beschränkt. Eine Wiederverwendung ist nur selten möglich, da Bauteile oft Einzelstücke sind und die Aufspannung bei der Bearbeitung des Bauteils meist beschädigt wird. Insgesamt bringt diese Variante also einen hohen Arbeits- und Materialaufwand, bei gleichzeitig niedrigem Automatisierungsgrad, mit sich. Alternativ kann die Aufspannung auch durch ein additiv gefertigtes Negativ erfolgen. Dadurch besitzt die Fertigung der Aufspannung einen größeren Automatisierungsgrad, die Nachteile in Bezug auf Wiederverwendbarkeit bleiben aber weiterhin bestehen.

Die vorherrschende Methode zur Aufspannung von Objekten mit Freiformflächen ist der Einsatz von Baukastensystemen. Bediener setzen dabei aus standardisierten Komponenten die Aufspannung zusammen und passen diese an das Bauteil an. Hierzu ist Expertenwissen und Erfahrung notwendig – der Automatisierungsgrad ist also als gering anzusehen. Besonders Bauteile mit geringer Steifigkeit sind einem großen Fehlerrisiko ausgesetzt. Verformt sich das Bauteil bei Anheben oder Auflegen kann das Spannen in einem deformierten Zustand erfolgen, was die Genauigkeit der anschließend durchgeführten Bearbeitung negativ beeinflusst. Dies kann nur verhindert werden, wenn der Monteur durch zusätzliche Messtechnik unterstützt wird.

Automatisiert rekonfigurierbare Spannsysteme

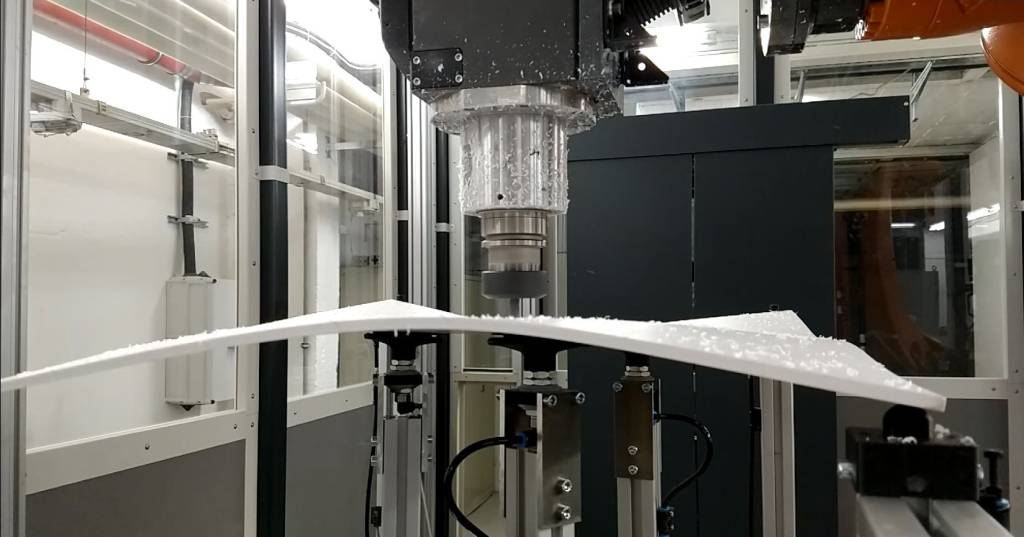

Einen neuartigen Lösungsansatz für die Aufspannung von dünnwandigen Freiformbauteilen stellen automatisiert rekonfigurierbare Systeme dar. Bei diesen Systemen werden Kontaktelemente wie Auflagekontakte, Spannzangen oder Vakuumgreifer durch elektromechanische Achsen positioniert. Die genauen Positionen werden mit einer separaten Planungsalgorithmik berechnet. Dadurch wird sichergestellt, dass das Bauteil in einem spannungsneutralen Zustand fixiert wird. Im Rahmen des Forschungsprojekts wurde am ISW der Universität Stuttgart eine automatisierte Werkstückaufspannung entwickelt und aufgebaut, bei der insgesamt 16 separat ansteuerbare Achsen sieben Kontaktelemente bewegen können.

Integration in CAD/CAM-Kette

Die Position der Kontaktelemente der Aufspannung muss vor dem Spannvorgang berechnet werden. Dafür werden Informationen zur Geometrie des Bauteils, dem Bearbeitungsprozess und der Bewegung des Roboters benötigt. Die Informationen können aus der CAD/CAM-Kette der Roboterzelle abgegriffen werden. Die im Rahmen des Forschungsvorhabens implementierte Prozessplanung besteht aus einer maschinenneutralen Bahnplanung der Bearbeitungsschritte auf Basis eines Geometriemodells des Bauteils, einer Simulation zur Überprüfung von Singularitäten, Arbeitsraumbeschränkungen und Kollisionen sowie, falls erforderlich, einer iterativen Anpassung der Bearbeitungsparameter. Ziel der Aufspannung ist das Verhindern einer Bewegung des Bauteils während der Bearbeitung und das Verhindern von Deformationen, da diese Bearbeitungsfeatures verzerren und so das Bearbeitungsergebnis negativ beeinflussen. Zur Bestimmung der Positionen der Kontaktelemente wird daher eine Berechnung der Bauteildeformation während der Bearbeitung unter Berücksichtigung des Bearbeitungsfortschritts durchgeführt, und die Konfiguration der Aufspannung mit dem Ziel, die Bauteildeformation am Ort der Bearbeitung zu minimieren, optimiert.