Das Bewusstsein für die Notwendigkeit einer Energiedatenmanagement-Software hat sich bei Rehau über mehrere Stufen entwickelt. Am Anfang stand die Zertifizierung nach ISO50001, um überhaupt einen strukturierten Überblick über den Verbrauch bzw. die Top-Verbraucher in den deutschen und europäischen Standorten zu erhalten. Für Frank Stegemann, Leiter Building und Energy Services, war dabei zunächst eine exakte Datenaufnahme wichtig. Die größten Energieverbraucher wurden mittels neu erstellter Inventarlisten ermittelt und mit Sensorik ausgerüstet. „Interessant war, dass bereits zu diesem Zeitpunkt international tätige Softwarefirmen auf uns zukamen und aussagten, die Einführung einer Energiedatenmanagement-Software liefe völlig von selbst, ohne jegliche Arbeit des Unternehmens“, bemerkt Frank Stegemann, „so traten viele auf, das machte uns skeptisch“.

Lizenzmodell überzeugt

Insgesamt wurden zehn Softwarehersteller auf Basis einer Anforderungsmatrix mit 140 Positionen unterschiedlicher Gewichtung näher betrachtet, wobei 80 Anforderungen als K.o.-Kriterien definiert wurden. Zwei Anbieter kamen in die engere Wahl und am Ende entschied man sich für die Energiemanagement-Plattform von WiriTec. Einen Ausschlag für die Entscheidung war das Lizenzierungsmodell nach Server und nicht nach Datenreihen. „Eine Lizenzierung auf Basis der Datenreihen ist bei zwölf Werken allein in Deutschland und der daraus folgenden großen Anzahl an Datenreihen nicht mehr überschaubar“, betont Frank Stegemann. „Wichtig war ebenfalls die Trennung zwischen Nutzer und Administrator, damit der Casual User auch nur das sieht, was er wirklich benötigt,“ unterstreicht Markus Weiß, Energy Specialist bei Rehau. „Das System ist sehr intuitiv in seiner Struktur, es passiert genau das, was ich erwarte. Die Software muss so einfach zu bedienen sein, dass ich sie auch bedienen will, sonst gehen die Anwender zurück zu Excel.“ Stegemann ergänzt: „Wir haben sehr unterschiedliche Nutzerprofile in den Werken, es gibt Ingenieure, Techniker, Meister und auch Gesellen, die viel erreicht haben. Sie entwickeln verschiedene Herangehensweisen, wollen aber alle auf dem schnellsten Weg verwertbare Ergebnisse. Die Herausforderung ist, ein System zu etablieren, das alle Nutzergruppen gleichermaßen zufriedenstellt. Das ist auch der Grund, weshalb wir zweimal pro Jahr Energiemanagement-Workshops veranstalten.“

Sensoren installiert

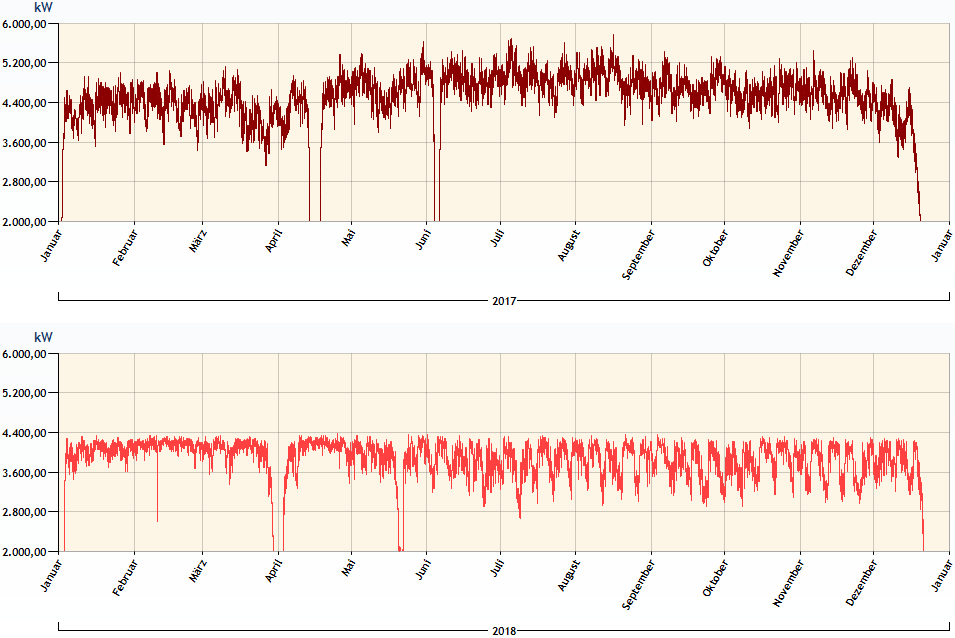

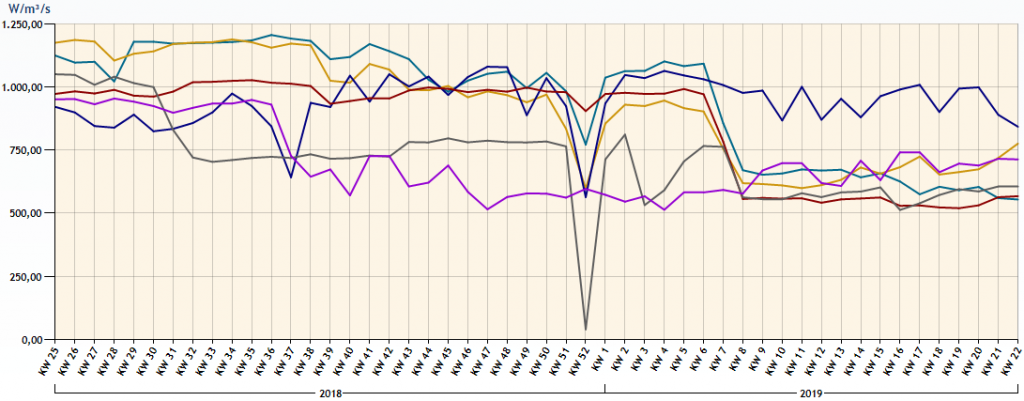

„Zu jedem der Systeme wollten wir Leistungskennziffern bestimmen, dazu mussten wir Sensorik installieren, speziell Stromzähler, Durchflussmesser, Temperatur- und Drucksensoren. Verbräuche mussten plausibilisiert werden, dies betraf die Stromverbrauchswerte, Wärmemengen der Heizung, Durchflüsse der Wasserpumpen, der Druckluft sowie der Kälteerzeuger“, beschreibt Stegemann die Systemeinführung. Es galt zu klären, wie die Drucklufterzeugung bei unterschiedlicher Produktionsauslastung abläuft und wie viele Kilowattstunden man für einen Kubikmeter Druckluft benötigt. Diese Fragen wurden mit der Systemeinführung beantwortet. Darüber hinaus wurden die einzelnen Werke dazu animiert, die notwendige Sensorik einzubauen. „Seit der Einführung der WiriTec C-Plattform im Jahr 2016 ist es bei uns bei Neu- und großen Umbauten vorgeschrieben, gleich entsprechende Sensorik einzuplanen und zu verbauen“, so Stegemann.

Unerkannte Möglichkeiten

Mit Hilfe der EMS-Lösung wurden Einsparmöglichkeiten identifiziert, die man bei Rehau nicht für möglich erachtete. So entdeckte man z.B. anhand der Effizienzkennzahl, trotz korrekt eingestellter und fachgerecht programmierter Druckluftanlagen, im Laufe eines halben Jahres eine unerklärliche Zuschaltung eines veralteten Backup-Kompressors. Die Behebung dieses Zustands spart nun pro Jahr rund 10.000 Euro ein. Ebenso wurden die An- und Abschaltzeiten der Druckluftanlagen optimiert sowie Leerlaufzeiten reduziert. Auch das Ab- und Zuschalten von Kältemaschinen wurde verbessert, wodurch jetzt nur die wirklich notwendige Anzahl Kältemaschinen mit jeweils ausreichend hoher Temperaturspreizung läuft. Auch in anderen Bereichen spart Rehau: Ein Außentemperatursensor als Führungsgröße zur Steuerung des Freikühlbetriebs war im Tagesverlauf unterschiedlicher Sonneneinstrahlung ausgesetzt. Durch die daraus resultierende Aufheizung des Sensors wurden für mehrere Stunden am Tag die ineffizienteren Kältemaschinen zugeschaltet, obwohl das nicht nötig gewesen wäre. Dieser Sensor arbeitet nun im Schatten, was dem Unternehmen weitere 10.000 Euro sparte.