Würden Industriebetriebe ihre Produktionsmaschinen und

-anlagen bei optimalem Strompreis und Temperatur voll auslasten, würde das viel Geld und Energie sparen. Lastspitzen könnten umgangen, Werkhallen müssten nicht mehr unnötig beheizt oder heruntergekühlt werden. Dadurch würde sich auch die Emission von Kohlendioxid und Stickoxiden reduzieren. Dazu müsste das Enterprise Resource Planning-System (ERP) die Energiedaten der Maschinen sowie aktuelle Strompreis-Prognosen und Wettervorhersagen in die Ressourcenplanung einbeziehen. Strompreis und Wetter spielen bisher bei der Planung jedoch kaum eine Rolle. Der Energieverbrauch einzelner Maschinen und Anlagen wird oft außer Acht gelassen. Zudem fehlte es bisher an geeigneten Technologien, um den Verbrauch zu erfassen. Durch neue Schnittstellen und mit künstlicher Intelligenz können ERP-Systeme auf eine ganze Reihe von Daten zugreifen, um bessere Entscheidungen zu treffen. Genau da setzt das Forschungsprojekt ‚Green Factory‘ an. Mittels einer App sollen dabei die nötigen Daten beschafft werden, um daraus den bestmöglichen Energieverbrauch zu berechnen. Dadurch wird eine bedarfsgerechte Energienutzung und kapazitive Feinplanung der Produktionsressourcen ermöglicht. So kann die App die Produktion steuern.

Kombinierte Cloud-Services

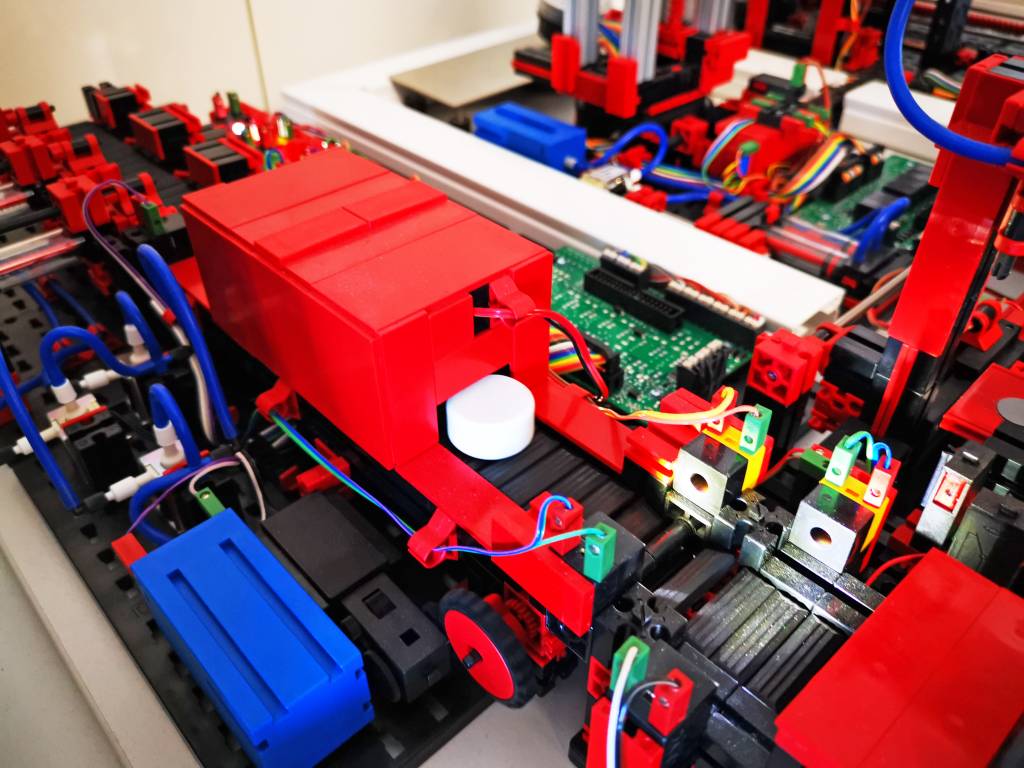

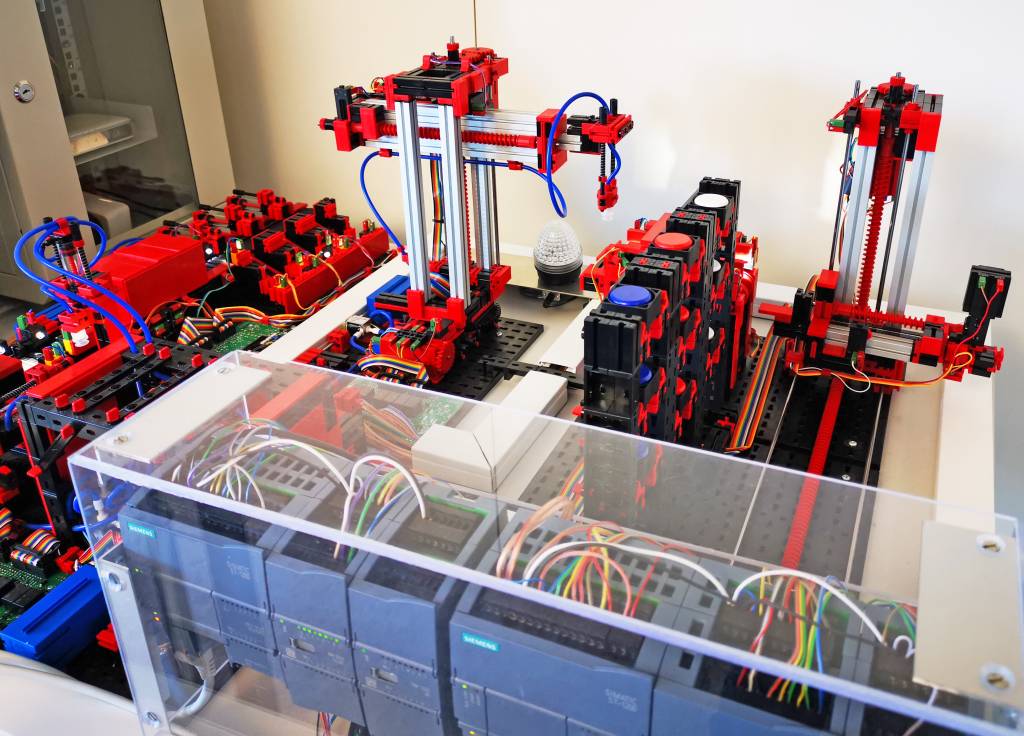

Herzstück dieser Anwendung ist eine Kombination cloudbasierter Dienste. Die Software zweier Anbieter wird dabei standardkonform integriert: das ERP-System von Kumavision und der Energiemanagementservice der In-Integrierte Informationssysteme GmbH. Als Testumgebung dient eine Modellfabrik, die simulierte Daten bereitstellt und die Verknüpfung zwischen Ressourcenplanung und Produktionsebene ermöglicht. Die Datenerfassung und die Steuerung der Anlagen erfolgt als Edge-Appliance. Die Modellfabrik greift den Energieverbrauch relevanter Produktionsprozesse ab und sendet diese Daten über die Cloud an das Energiemanagement. Durch maschinelles Lernen werden die Daten ausgewertet und die aktuellen Prognosen von Strompreis und Wetter aus weiteren externen Cloud-Services mit einbezogen, um Bedarfsprognosen zu errechnen. Der prognostizierte Bedarf führt zu Vorgaben für die maximal zu verteilende Energiemenge, die das ERP-System in seine Feinplanung einbeziehen kann. Dafür werden alle eingehenden Daten aus der Produktion nicht nur ausgewertet, sondern auch als Zeitverlauf (Historie) abgelegt. Dieser wachsende Datenpool wird dann zur Verbesserung der Vorhersagen herangezogen. Das Ergebnis ist eine Verlaufskurve, die zeigt, wie sich der Energiebedarf in der relevanten Zeitspanne entwickeln könnte. Aus diesen Daten wird eine Sollvorgabe für die nachfolgende Feinplanung des ERP-Systems abgeleitet. Es passt die Auftragsabwicklung an die Sollvorgaben an – immer mit dem Ziel, die notwendigen Produktionsressourcen möglichst effizient für die eingehenden Aufträge einzuplanen. „Das kann dazu führen, dass die Kundenaufträge mit großem Energieverbrauch zeitversetzt abgewickelt werden, beispielsweise abends oder nachts, wenn Strompreis und Temperatur günstig sind. Oder man würde verstärkt auf Maschinen und Anlagen mit Energieeffizienzklasse A zugreifen und die weniger effizienten erst zuschalten, wenn der Strompreis sinkt“, sagt Projektkoordinatorin Olga Meyer vom Kompetenzzentrum DigITools am Fraunhofer IPA.

Produzent als

Projektpartner gesucht

Derzeit werden Produktionsunternehmen für das Projekt gesucht, die an die Stelle der Modellfabrik rücken und die Cloud mit echten Fertigungsdaten füttern sollen. Im Gegenzug soll das gesamte System an die Bedürfnisse des Anwenders angepasst werden. „Dabei ist es prinzipiell möglich, neben Strompreis und Wetter auch noch andere Größen zu berücksichtigen“, sagt Meyer. Dafür muss das bestehende Cloud-Ökosystem des Projekts zu einem größeren Netzwerk ausgeweitet werden, um weitere Daten in der Prognose berücksichtigen zu können. Des Weiteren könnte der KI-Einsatz Auslastungsmodelle für weitere Produkte und Fertigungsverfahren ermöglichen. Diese können zur energieoptimierten Planung von Fertigungsprozessen eingesetzt werden. Denkbar sind beispielsweise Verbrauchsmodelle für Anlagen oder Maschinen, die es ermöglichen, für einzelne Produkte und Aufträge Planlastprofile zu erstellen. Ein Strategie-Workshop gibt am 19. Februar Einblicke in das Forschungsprojekt. Gemeinsam mit den Experten des Fraunhofer IPA können die Teilnehmer außerdem die Energieschwachstellen ihrer Unternehmen entdecken, effektive Strategien für einen effizienteren Energieeinsatz in der Fertigung erarbeiten und passende Wege für eine umweltschonende und kostengünstige Produktion finden.

Community-Portal ist das Ziel

‚Green Factory‘ ist ein Teilprojekt von ‚Cloud Mall Baden-Württemberg‘ (Cloud Mall BW). Das Projekt, an dem neben dem Fraunhofer IPA auch das Fraunhofer-Institut für Arbeitswirtschaft und Organisation IAO beteiligt ist, verfolgt das Ziel, ein Community-Portal für Anwender und Anbieter von Cloud-Diensten aus unterschiedlichen Branchen anzubieten und die Einstiegshürden für Cloud-Technologien zu senken. Denn einerseits bieten Cloud-Anwendungen mittelständischen Unternehmen viele Möglichkeiten, Kosten zu sparen und ihr IT-System zu entlasten. Aber andererseits überwiegen meist Sicherheitsbedenken, wenn es darum geht, Firmendaten auszulagern. Unternehmen können bei regelmäßig stattfindenden Ideenwettbewerben ihre Anwendungsszenarien für das Cloud Computing einreichen. Auf diesem Weg kam auch das Forschungsprojekt zustande. Der aktuelle Ideenwettbewerb läuft bis zum 31. März. Interessenten können sich unter nachstehendem Link bewerben.