Unterschiedliche Systeme für Elektro- und Aufbauplanung, ausgedruckte Listen und eine Datenübertragung an die Maschine per USB-Stick – Datendurchgängigkeit war das nicht, was bis 2020 bei Müller Schaltanlagenbau die Regel war. „Unsere alte Lösung war über viele Jahre gewachsen und hatte zahlreiche Nachteile“, stellt Lukas Ortmann fest, der bei dem Schaltanlagenbauer für CAD-Planung, Projektierung und Arbeitsvorbereitung verantwortlich ist. Viele Unternehmen der Branche haben ähnliche ‚in die Jahre gekommene‘ Lösungen. Der Engpass ist oft die Arbeitsvorbereitung, die sich aufwendig gestaltet: Ohne eine entsprechende Plattform müssen Unternehmen in der Planung auf die Schnittstellen der einzelnen Maschinen zurückgreifen, was mehr Zeit in der Arbeitsvorbereitung und in der Fertigung bedeutet. Hinzu kommt, dass eine Vielzahl an Arbeitsschritten aufeinander abgestimmt werden muss: das reicht von der Fräs- und Laserbearbeitung über die Drahtkonfektionierung bis hin zur Verdrahtung.

Prozesse neu gedacht

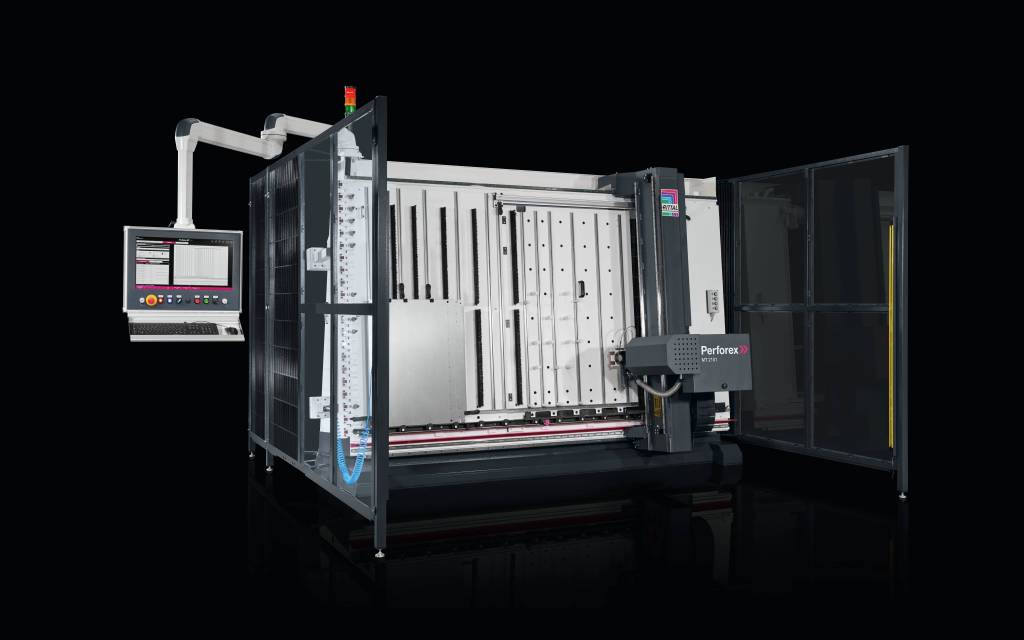

Um dem Kundendruck gerecht werden zu können, ist deshalb eine weitgehende Automation sowohl der Auftragsplanung als auch der Fertigung erforderlich. „Als Anfang 2021 die Investition in ein neues Bearbeitungszentrum vom Typ Perforex MT anstand, haben wir auch die Aufbauplanung und die Arbeitsvorbereitung von Grund auf neu gedacht“, berichtet Ortmann. Müller Schaltanlagenbau setzt seitdem auf das RiPanel Processing Center von Rittal, das als Jobmanagement-Tool die Drehscheibe zwischen Engineering und Fertigung darstellt.

Die Software übernimmt die Konstruktionsdaten aus dem Engineering, erfasst Parameter wie Stückzahl und Zieldatum und wandelt die Daten anschließend in Maschinenjobs um. Dadurch wissen Maschinen wie das Fräsbearbeitungscenter Perforex genau, welcher Auftrag als nächstes ansteht. Auch die weiteren Schritte können durch das RiPanel Processing Center geplant und durchgeführt werden. Die Software unterstützt aktuell die neuen Milling Terminal MT sowie das Zuschnittcenter Secarex. Geplant ist, dass alle Maschinen von Rittal Automation Systems angeschlossen werden.

Immer wissen, was läuft

Mit dem RiPanel Processing Center werden die drei klassischen Arbeitsschritte der Fertigung digitalisiert und zusammengebracht. Im Engineering erstellen die Planer den digitalen Zwilling mit der Software Eplan Pro Panel. Die Daten lassen sich anschließend über direkte Schnittstellen in das Jobmanagement-Tool einspeisen. Dort wird die Projektdatei mit allen Informationen zur Bearbeitung in die unterschiedlichen Bearbeitungsschritte aufgeteilt und an die entsprechenden Prozessschritte in der Fertigung weitergegeben. Die Arbeitsstationen selbst verwenden diese Daten zur effizienten Abwicklung des Auftrags.

Die Neuentwicklung gestattet erstmalig eine intelligente Jobverwaltung und ein Fertigungsmanagement mit durchgängier Datenhaltung. „Aus dem Eplan Pro Panel erhalten wir eine textbasierte Beschreibung des digitalen Zwillings, die dann an das RiPanel Processing Center weitergeleitet wird“, erklärt Thorsten Freytag, Produktspezialist bei Rittal. Das System nutzt dabei mit einer AML-Datei ein offenes Datenformat, das an die Maschinen geschickt wird. Damit die Anwender jederzeit den Überblick über den Fertigungsprozess behalten, teilen die Maschinen dem RiPanel Processing Center mittels Statusfeedback den Stand der Fertigung mit. So lassen sich Ressourcen effizient einsetzen und verteilen. Als webbasiertes Tool ist der ‚Jobmanager‘ von überall aus anwendbar: Werkstattleiter erhalten so eine große Flexibilität und können einfach und effizient die Aufträge steuern.

Cloudlösung verbessert Workflow

Um den gesamten Fertigungsprozess über die einzelnen Arbeitsschritte transparent zu gestalten, gilt es eine einfache Kommunikation zwischen Engineering, Arbeitsvorbereitung und Fertigung sicherzustellen. Dazu ist das RiPanel Processing Center als Cloud-Lösung realisiert. In der Eplan Cloud werden die verschiedenen installierten Maschinen mit ihren Funktionen und Spezifika hinterlegt. „Nach der Aufbauplanung übertragen wir das fertige Projekt über das RiPanel Processing Center via Eplan Cloud an das Milling Terminal Perforex MT“, erklärt Ortmann die Arbeitsweise. „Der Kollege an der Maschine sieht dann sofort den Auftrag, kann das passende Teil aufspannen und die Bearbeitung mit einem Klick starten. Dieser Workflow verbessert die Effizienz enorm.“ Durch das Statusfeedback erhält der Anwender jederzeit Rückmeldung zum Stand der Fertigung. In Summe lassen sich Durchlaufzeiten verkürzen, Fehler in der Fertigung senken und Kosten einsparen. Franco Müller, Geschäftsführer von Müller Schaltanlagen, bestätigt: „Wir sind mit unserer neuen Lösung rundum zufrieden.“