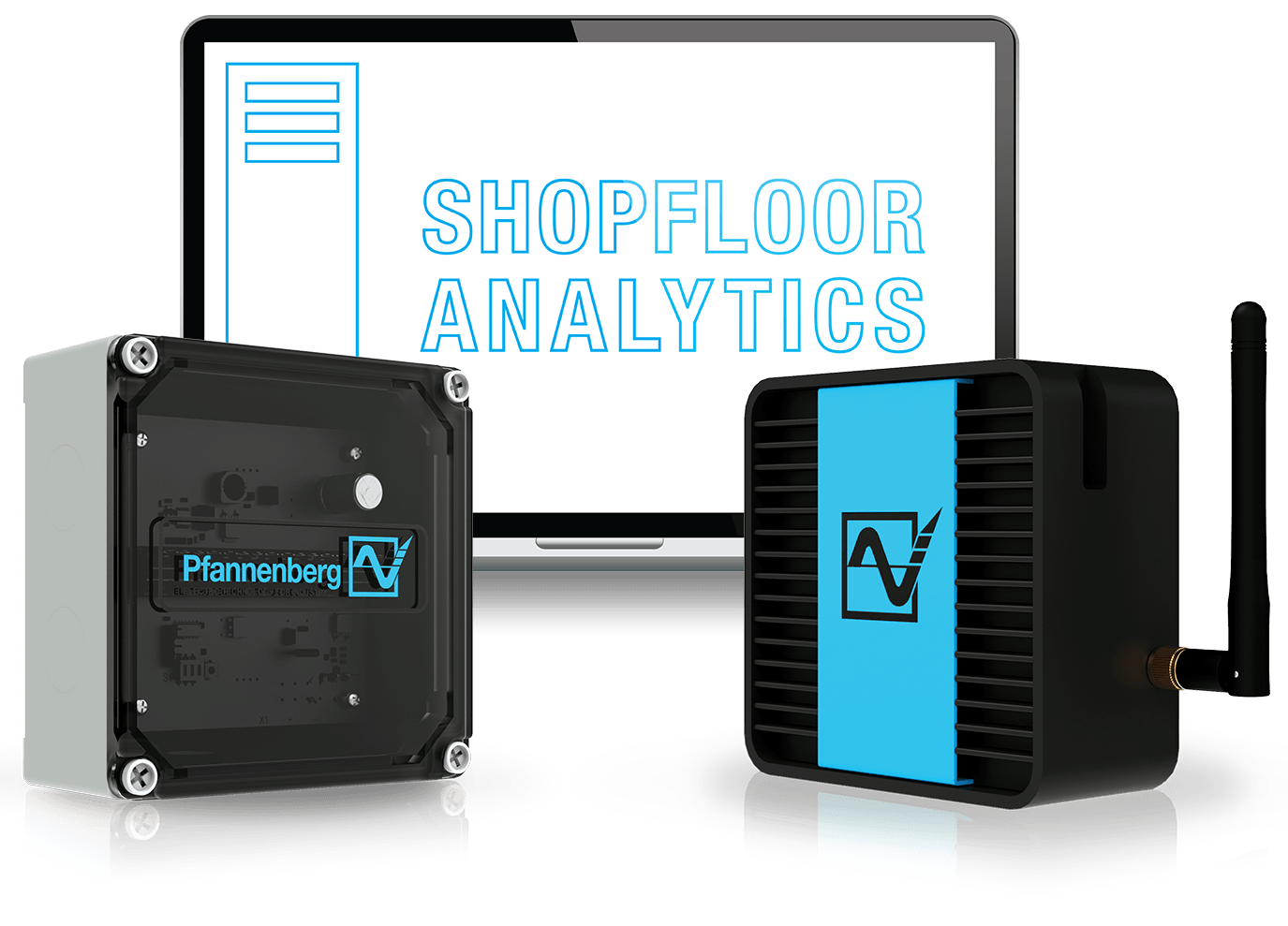

Mit dieser Lösung bestehend aus Soft- und Hardware, kann der aktuelle Status auch bei einem heterogenen Maschinenpark oder unterschiedlichen Montageplätzen basierend auf Echtzeitdaten ermittelt und auf einem Dashboard dargestellt werden. So werden Fertigungsanlagen mittels Mesh-Netzwerk unkompliziert und drahtlos miteinander vernetzt. Die komplette Datenhistorie der Betriebszustände steht mit der Lösung für einen kontinuierlichen Verbesserungsprozess zur Verfügung, etwa um die Produktivität des Maschinenparks oder die Effizienz eines einzelnen Montageplatzes zu steigern. Somit ist diese für alle Unternehmen interessant, wo insbesondere heterogene, aber auch homogene Maschinenparks überblickt werden müssen. Durch die Plug&Play-Lösung wird dies vereinfacht. Ein Grundproblem für Betreiber von heterogenen Maschinenparks und Montageplätzen liegt darin, dass eine reine optische Statusanzeige über eine Signalsäule lediglich den momentanen Zustand wiedergibt. Wertvolle Daten gehen aber bei einem Zustandswechsel verloren und können mangels Aufzeichnungen und Daten-Analyse-Tools nicht genutzt werden. Zudem besteht bedingt durch die fehlende Datenhistorie oft auch kein gesamtheitlicher Überblick über die Produktionsleistung. Die direkte Vernetzung von Maschinen und Anlagen z. B. über die Maschinensteuerung (SPS) gestaltet sich oftmals aufwändig und schwierig aufgrund des nicht zugelassenen Zugriffs auf die Steuerung (Zugriffrechte, Gebühren) und der fehlenden Infrastruktur (Verkabelung). Zudem ist es in Produktionshallen nicht immer möglich, alle Zustände räumlich überblicken zu können. Shopfloor Analytics ermöglicht es, mit einer Live-Übersicht Zustandswechsel sofort von überall sehen zu können.

Transparenz für Anwender

Shopfloor Analytics bietet hier eine einfache Alternative und stellt eine Transparenz her, bei der die temporären Informationen nicht verloren gehen: „Der Schlüssel zu mehr Effizienz und Produktivität liegt in den aktuellen Stati und Daten des kompletten Fertigungsbereiches. Die systematische Auswertung von vorhandenen Signalsäulen-Informationen reicht beispielsweise schon aus, um etwa 80 Prozent des Verbesserungspotenzials auf verschiedenen Leitebenen in Bezug auf Prozesse, Maschinen und Montageplätze zu entdecken“, erklärt Mark Egbers, Sales Manager Signaling Technology EMEA bei Pfannenberg. „Shopfloor Analytics funktioniert über Plug&Play, ist einfach nachrüstbar und unkompliziert in der Anwendung. Der Easy-To-Use-Ansatz und die Erschließung von datenbasierten Optimierungspotentialen verhelfen Betreibern von Maschinenparks und Fertigungsanlagen zu deutlichen Wettbewerbsvorteilen in Zeiten von Industrie 4.0.“

Verbesserungspotentiale auf allen Ebenen umsetzbar machen

Auf die einzelnen Fabrik-, Maschinen- und Bediener-Ebenen heruntergebrochen bedeutet dies, dass pro Level Verbesserungen erzielt werden können. Beispielsweise lässt sich auf dem Fabrik-Level der Workflow durch Informationen und Analysen wie Fern-Diagnosen oder der Übermittlung von Stati optimieren. Durch die Verfügbarkeit von Produktions- und Montagelinienstati sind auf dem Maschinen-Level deutliche Produktivitätssteigerungen möglich, wenn es etwa um das Einrichten, den Betrieb sowie das Starten, Pausieren und Stoppen der Linien geht. Auch ein verbessertes Troubleshooting bei Fehlern oder fehlendem Material verschafft hier deutliche Vorteile. Hinsichtlich des Bediener-Levels hat der Anlagenbetreiber die Chance, die Produktivität der einzelnen Maschinen auf Grundlage von maschinenspezifischen Stati- und Fehlermeldungen zu steigern. Dazu gehörten das Einleiten von Abstellmaßnahmen, die direkte Maschinen-Führung sowie das Abnehmen und Befüllen der einzelnen Einheiten.

Vernetzung via Mesh-Netzwerk und Visualisierung via Dashboard

Die Shopfloor Analyse eröffnet Betreibern von Anlagen und Maschinenparks eine Vielzahl von Möglichkeiten, allem voran die einfache und drahtlose Verbindung von heterogenen Einheiten innerhalb eines Produktionsbereiches mittels einem Mesh Netzwerk. Auf einem Dashboard lässt sich die Daten-Historie analysieren und versetzt den Anwender in die Lage, kontinuierlich Verbesserungspotentiale zu ermitteln und umzusetzen. Das Dashboard visualisiert auch in 2D-Ansichten den kompletten Fertigungsbereich und gestattet die Konfiguration von Signalen und Daten. Die Konfiguration von Zuständen kann dabei so vorgenommen werden, dass dem Anwender bereits die logische Verknüpfung der unterschiedlichen Signale präsentiert wird. Eine durch den Anwender oft schwierige Bewertung auch der historischen Daten entfällt somit. Beispiel: Eine Maschine zeigt durch ein blaues optisches Signal an, dass ein geplanter Werkzeugwechsel stattfindet. Befindet sich dasselbe blaue Signal hingegen in einem Blinkmodus, so signalisiert die Maschine einen ungeplanten Stillstand aufgrund von z.B. Materialmangel. Es handelt sich also hierbei um völlig unterschiedliche Zustände mit deutlich unterschiedlichen Bedeutungen und erforderlichen Handlungen, die durch diese Lösung direkt entschlüsselt und angezeigt werden können.