In einer Fabrik laufen die Anlagen oft rund um die Uhr. Stehen Modernisierungsmaßnahmen oder Wartungsarbeiten an, kann dies insbesondere bei größeren Rekonfigurationen einer Anlage zu längerem Stillstand bis hin zum Produktionsstopp führen. Gute Planungs- und Absicherungsprozesse sind deshalb essenziell, um eine hohe Auslastung sicherzustellen. Kein Anlagenbauer möchte, dass seine Maschine auch Wochen nach dem Hochfahren nicht rund läuft – erst recht nicht seine Kunden. Geht man in der Entwicklung methodisch vor, können Unternehmen die Inbetriebnahme vorab digital absichern. Dazu benötigen die einzelnen Engineering-Disziplinen (Mechanik, E/E, Simulation, SPS-Programmierung) eine gemeinsame Sprache. Einheitliche Bezeichnungssystematiken nach DIN EN IEC81346 und die Einführung einer funktionalen Modularisierung helfen, die virtuelle Absicherung einfacher und verlässlicher zu machen.

Systematische Kennzeichnung

Die Entwicklung einer Anlage setzt voraus, dass die verschiedenen Engineering-Disziplinen reibungslos zusammenarbeiten und ihre Ergebnisse ineinandergreifen. Hinzu kommen weitere Komplexitätstreiber, wie die Abstimmung mit externen Partnern, Kunden und Lieferanten. Die digitalisierte Kollaboration scheitert oft daran, dass einheitliche Kennzeichnungssystematiken zwischen den beteiligten Abteilungen, Werkzeugen und Unternehmen fehlen. Eine Kennzeichnungssystematik ist nach DIN ein allgemeiner Kennzeichnungsaufbau mit definierten Identifikatoren für die gemeinsame Zuordnung, z.B. zu einem Standort oder einer Teilanlage. Referenzkennzeichen adressieren Funktionsaspekte, spezifische Kennzeichen legen Signale und ihre Anschlüsse fest. Heute wird jedoch vielfach noch auf das Erfahrungswissen einzelner Personen gesetzt, um Mängel in der Formalisierung zu kompensieren. Auch bestehen Anlagenhersteller und Betreiber auf eigene Bezeichnungslogiken, da diese sich bereits über Jahre bewährt haben. Dieses ‚Mapping-Problem‘ kann bei allen Beteiligten zu Mehraufwand oder im schlimmsten Fall zu Planungsfehlern führen, die erst bei der Inbetriebnahme der Anlage auffallen, wenn alle Systeme und Komponenten im Feld zusammen im Einsatz sind. Abhilfe schafft hier ein konsistenter Entwicklungsprozess mit einer allgemein gültigen Bezeichnungssystematik, funktionaler Modularisierung und anschließender virtueller Absicherung vor der (Wieder-) Inbetriebnahme einer Anlage.

Funktionale Modularisierung

Die funktionale Modularisierung ist nicht neu, hat sich jedoch noch nicht gänzlich im Markt durchgesetzt. Aus diesem Grund wird erprobt, wie eine funktionale Modularisierung effizient in den industriellen Einsatz kommen kann. Anlagen- und Maschinenhersteller bieten zum Teil schon funktionale Module an, die in dieser Entwicklungsmethodik zu nutzen sind. Dabei werden die benötigten Informationen und Modelle aus den einzelnen Disziplinen in sich geschlossen den Funktionsmodulen zugeordnet. Jedes funktionale Modul hat

- klar definierte und adressierbare Geometrien, indem die Verbauungsorte der Komponenten dem Modul zugeordnet werden,

- klar definierte Adressen und Symbole in der Elektrotechnik, die eine Zuordnung zu den Verbauungsorten in den Geometrien und der Funktion ermöglichen,

- ein klar definiertes Bussystem, das Bit-genau die Zuordnung zu den Signalen und der ihrer Komponenten sicherstellt sowie

- eine funktionale Beschreibung des Moduls, die das erwartete Verhalten widerspiegelt und einen definierten SPS-Code innerhalb der Automatisierungstechnik.

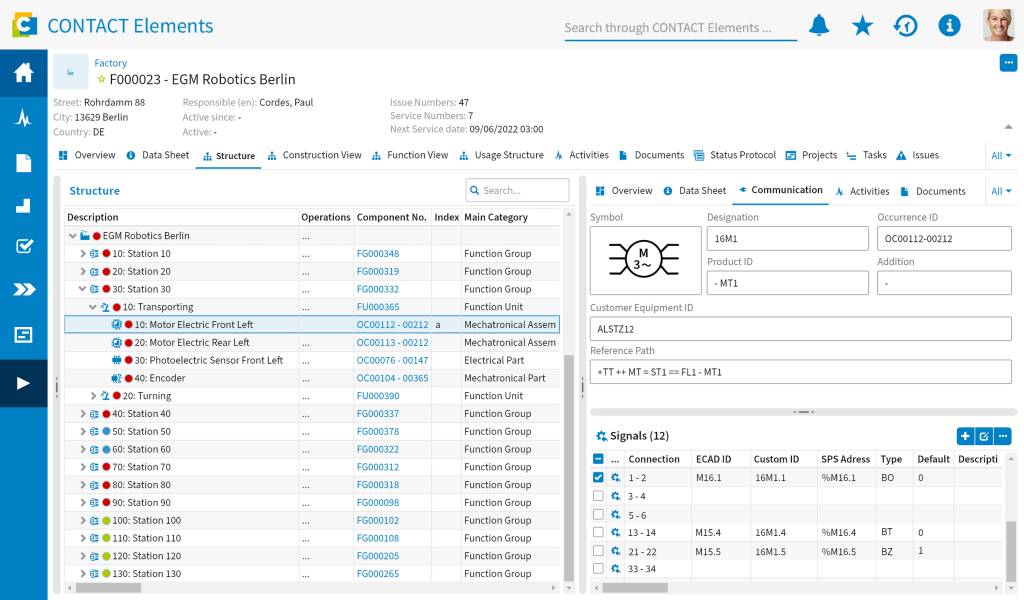

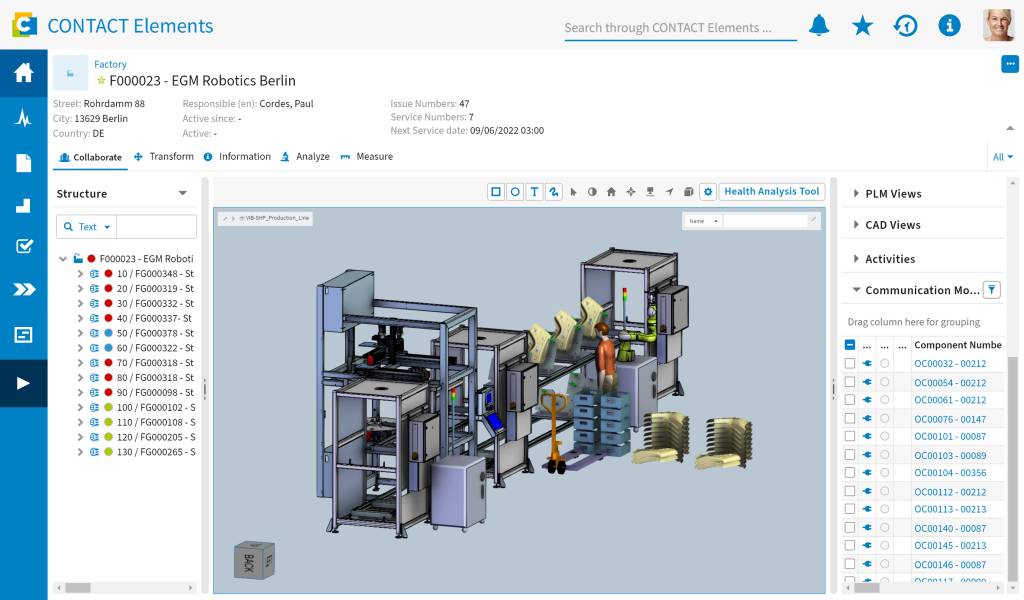

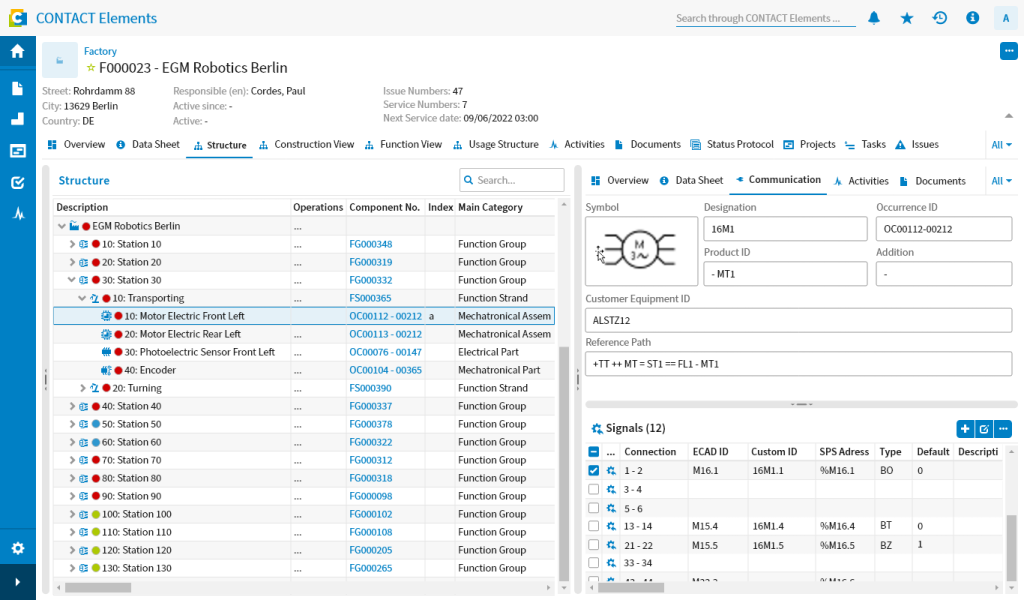

Die Vorteile dieser Methodik zeigen sich vor allem bei den digitalen Absicherungsprozessen. Die funktionalen Module werden in sich geschlossen simuliert, sodass eine virtuelle Abnahme auf Modulebene in einer vom Produktivsystem getrennten Umgebung erfolgen kann. Einzeln abgesicherte Module können danach sukzessive über die Anlagenstruktur validiert werden. Durch die Bibliotheksverwaltung ist zudem eine einfache Wiederverwendung der Module gewährleistet, was den Implementierungsaufwand weiter senkt. Die funktionale Modularisierung unterstützt zudem die Einführung einer einheitlichen Beschreibungssystematik. Durch verschiedene Sichten innerhalb der Module lassen sich auch schon bestehende Bezeichnungssystematiken integrieren und absichern. Die Bezeichnungen aus den jeweiligen Sichten werden ganzheitlich übereinandergelegt und den Prozessbeteiligten transparent gemacht. Ziel ist es, den jeweiligen Anwenderinnen und Anwendern die Identifizierung von divergierenden Bezeichnern zu erleichtern und Methoden bereitzustellen, um diese in den abhängigen Systemen zu vereinheitlichen.

Konsistentes Datenmanagement

Das neue Entwicklungsverfahren benötigt eine zeitgemäße IT-Infrastruktur, damit es im Ingenieursalltag seine volle Wirkung entfaltet. Das zentrale Datenmanagement im PLM-System ist bestens geeignet, um die allgemeingültige Kennzeichnungssystematik abzubilden. Auf Basis der funktionalen Module, die als neutrale Strukturpunkte in der Entwicklungsstückliste verankert sind, werden einheitliche Informationen hinterlegt. Innerhalb der funktionalen Module werden domänenspezifische Repräsentationen erfasst: Verbauungen innerhalb der Geometrien, elektronische Komponenten und ihre relevanten Informationen oder auch SPS-Bausteine. Abweichende Beschreibungssystematiken aufgrund historischer Gegebenheiten, spezifischer Bedingungen von Lieferanten oder Kunden können parallel gepflegt werden – was aber wegen des Mehraufwands nicht empfehlenswert ist. Die im Entwicklungsprozess so strukturierten und konsistent im PLM-System hinterlegten Informationen sind ein realer Mehrwert im Rahmen der Virtuellen Inbetriebnahme. Zeitaufwände, um fehlende oder fehlerhafte Signal- und Adresszuordnungen zu korrigieren, entfallen. Auch zeigen sich bei der digitalen Absicherung weniger gravierende Mängel und damit verbunden geringere Engineering-Change-Aufwände.