Genauso wie das Smartphone auf einer standardisierten Hardware-Plattform per Apps unterschiedliche Funktionen bereitstellt, hat Festo beim Motion Terminal VTEM auch das Konzept der Trennung von Hardware und Anwendersoftware konsequent umgesetzt. Sogenannte Motion Apps ermöglichen im VTEM, 50 unterschiedliche pneumatische Anwendungen über Apps auszuführen. Damit löst sich der Widerspruch zwischen Standardisierung und Flexibilität auf. Das VTEM verschmilzt Mechanik, Elektronik und Software. Als Basis dient die Ventilinseltechnik mit Piezotechnologie. Diese hat Festo mit zusätzlicher Sensorik ausgestattet. Apps wie die ‚Endpositionserkennung‘ bei Auf-/Zu-Prozessarmaturen ersparen zusätzliche Komponenten wie traditionelle Endschalteranbauten zur Erkennung der Endposition. Weitere Beispiele sind die Apps ‚Eco-Drive‘ und ‚DiagnoseLeckage‘.

Apps senken Druckluftverbrauch und diagnostizieren Leckagen

Nahezu jeder Planer legt die Dimensionen pneumatischer Antriebe für seine Anlage mit einer großzügigen Sicherheitsreserve aus. Meist kommt dadurch ein zu großes Drehmoment oder eine zu große Kraft heraus als für den eigentlichen Arbeitshub notwendig wäre. Vor allem bei Anlagen im Dauerbetrieb macht sich dies im Druckluftverbrauch signifikant bemerkbar. Die Motion App ‚Eco-Drive‘ ist in der Lage, den durch Sicherheitsfaktor und Antriebsgröße bedingten erhöhten Druckluftverbrauch einzusparen und den Druck im Antrieb auf den für die Applikation erforderlichen Minimaldruck zu reduzieren. Erfahrungen zeigen, dass bis zu 50 Prozent Energieeinsparung möglich sind.

Die Motion App ‚DiagnoseLeckage‘ erlaubt, ohne Produktionsunterbrechung Leckagen zu erkennen. Das spart Zeit und Kosten. In separaten Diagnosezyklen können Leckagen im Druckluftnetz z.B. antriebsbezogen detektiert und lokalisiert werden. Durch vorab definierte Schwellenwerte ist so eine punktgenaue vorbeugende Wartung möglich. Aufwändige Fehlersuchen in ausgedehnten Druckluftnetzen entfallen und das Wartungspersonal kann mit der Beseitigung der Leckagen unmittelbar beginnen.

Dashboards bieten Überblick

Mit Dashboards und dem IoT-Gateway CPX-IOT können Unregelmäßigkeiten frühzeitig erkannt werden und notwendige Maßnahmen vor einem Anlagenausfall starten. Die schlüsselfertigen, vorkonfigurierten Dashboards von Festo erfordern keine zusätzliche Programmierung oder Installation von Software. Die Daten verbessern die betriebliche Transparenz für Produktionsleiter und Bediener. Weiterverarbeitung und Langzeitauswertung von Daten finden in der Cloud statt. Festo Dashboards visualisieren die gewonnenen Informationen. Damit kann Festo Anlagenbauer wie Endanwender in mehreren Schritten unterstützen – über Visualisierung und Datenaufbereitung. Das Ergebnis: mehr Produktivität durch bessere Auslastung, geringere Kosten durch mehr Energieeffizienz und weniger Stillstand dank umfassender Diagnose, Condition Monitoring und verbesserter Instandhaltung. Anlagenbetreiber können die Prozessleistung ihrer Anlagen über verschiedene Standorte hinweg vergleichen und Potenziale zum Energiesparen identifizieren. Die Daten sind jederzeit abrufbar.

Regelung pneumatischer Antriebe – bald mit KI

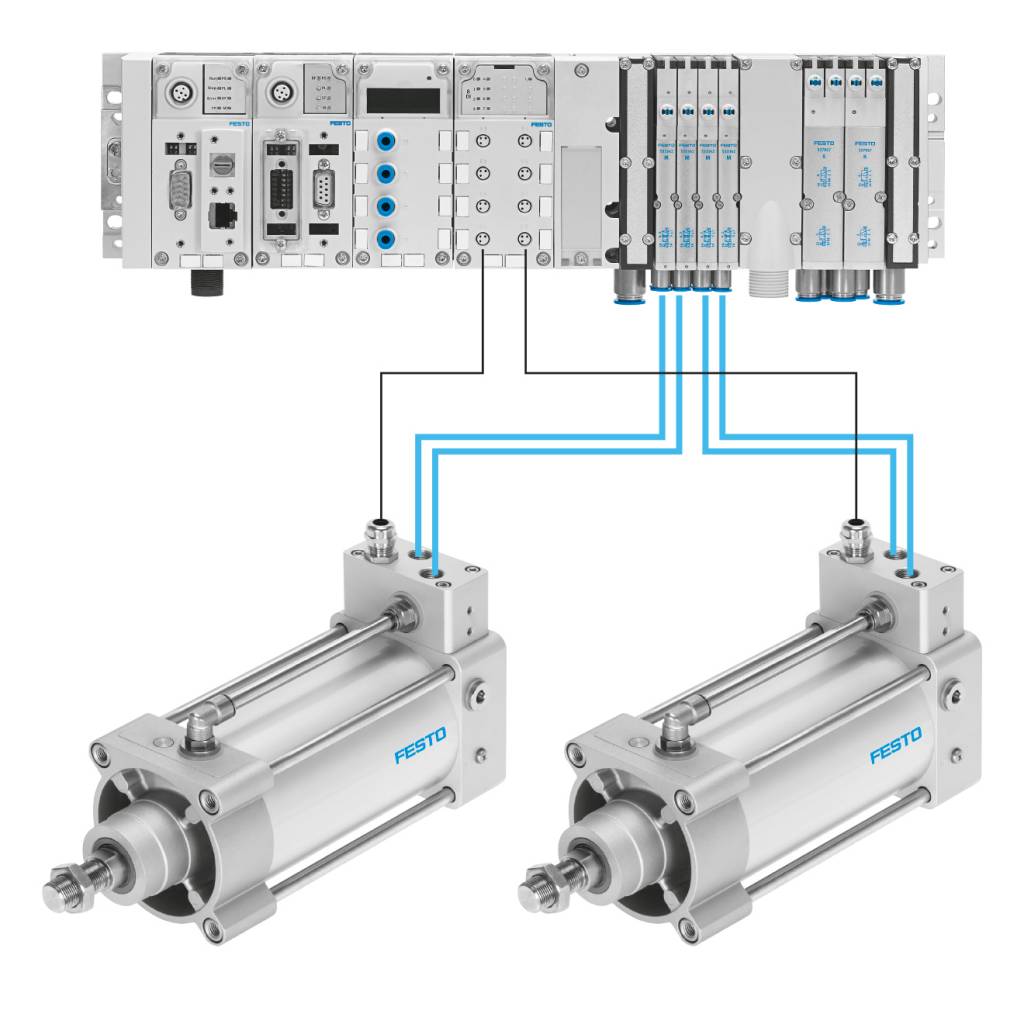

Die Stellungsreglerfunktion in einer dezentralen Steuerungseinheit, also nicht direkt am oder im Antrieb, eröffnet neue Horizonte bis hin zur Anwendung künstlicher Intelligenz. Dies beginnt bei der dezentralen Automatisierung modularer Anlagen: Bei Anwendung des Module Type Package-Ansatzes (MTP) von ZVEI/NAMUR lässt sich ein Modul in überlagerten Leitsystemen einfach visualisieren und die Kommunikation ohne großen Mehraufwand realisieren. Der nächste Schritt ist die dezentrale Implementierung von Machine Learning-Algorithmen – on edge, also an dem zu überwachenden Produktionsabschnitt selbst. Die dezentrale Überwachung von Antriebskennwerten, wie etwa Druck in den Antriebskammern, Verfahrgeschwindigkeiten und deren zeitliche Korrelation, ermöglichen nicht nur die Analyse von Parametern des Antriebs selbst, sondern auch die Detektion von Anomalien im verfahrenstechnischen Prozess. Das ist die Basis für Predictive Maintenance-Konzepte und für Datenanalysen zur Optimierung des Produktionsprozesses. Anomalien erkennt die künstliche Intelligenz in der Modulsteuerung ohne zusätzlichen Programmieraufwand. Basierend auf einem Datenbestand, der die normale Produktion charakterisiert, werden die Algorithmen trainiert und erkennen dann eigenständig Abweichungen im Produktionsprozess oder in der Performance der Antriebe. So können Anlagenbetreiber in Zukunft Probleme frühzeitig erkennen und ungeplante, störungsbedingte Anlagenstillstände vermeiden.