Bilderkennung bei Traktormontage

Auf dem Acker unterscheiden satellitengestützte Hochgeschwindigkeitskameras von John Deeres See&Spray-System bereits in Sekundenbruchteilen Nutzpflanzen von Unkräutern. Für die Produktion sollte nun ein vollautomatisches Inspektionssystem her, das Montageergebnisse mit industrieller Bildverarbeitung interpretiert. Zunächst musste ein solches System nahtlos in die über Jahre gewachsene Fabrikstruktur in Mannheim integriert werden, idealerweise, ohne den Fertigungsalltag zu stören. Deshalb baute das Team der Automatisierten Fertigung als erstes einen digitalen Prototypen des Systems, den Sky Hawk. Der analoge Prüfungsablauf eines Traktors wurde ebenso in ein digitales Modell übertragen, bevor die Anlage ins reale Werk gesetzt wurde.

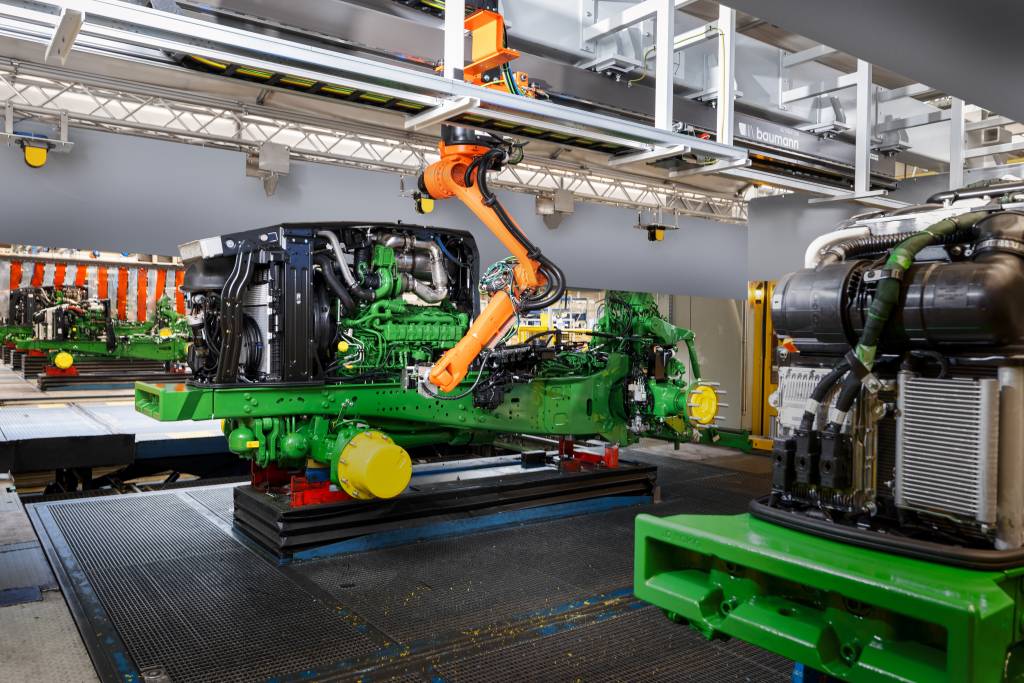

Üblicherweise werden Kamera-Prüfsysteme parallel zu einer Montagelinie aufgebaut, das parallele Fahren ermöglicht eine Synchronisation an die Montagegeschwindigkeit. In Mannheimer ließ der Platz jedoch nur eine Portalanlage zu, die quer zur Fertigungslinie über den Traktoren arbeitet. Vor allem musste eine maßgeschneiderte Lösung her, die Hard- und Software miteinander verknüpft. Die unterschiedlichen Prüfstellenteams der Traktormontage arbeiteten zusammen übertrugen sämtliche Prüfpunkte für etwa Motor, Kühler oder Achse ins System. Nachdem das System digital nach vielen Teststunden funktionierte, baute das Team das System in einer leeren Halle auf dem Mannheimer Werksgelände für erste Testläufe auf.

Der Sky Hawk bewährte sich bald auch in der realen Produktion und wurde schließlich in den Fertigungsalltag integriert. Innerhalb von 14 Tagen – während der Betriebsferien im Mannheimer Werk – baute das Team die Lösung in der Traktorenproduktion am Hauptband der Produktion inklusive aller Anpassungen der Werkselektronik und aufwändigen Montagearbeiten wieder auf. Seit August 2023 führt in Mannheim das Montageband die Traktoren durch einen großen Torbogen. Blaue Lichter auf dem Boden markieren den Arbeitsbereich von Sky Hawk.

Qualitätssicherung im Dreiminutentakt

Innerhalb von drei Minuten fährt die Sky-Hawk-Kamera pro Station bis zu 50 Prüfpunkte an und vergleicht den Zustand des Traktors mit den digitalen Bildern des Sollzustands, die im System abgespeichert wurden. Jeden Winkel des Traktors kann die Kamera durch einen Sechsachs-Roboterarm auf einer Linearachse untersuchen. Diese Kameraroute und deren Prüfpunkte für die Kamera wurden von Experten genau vorgegeben. Die Grundlage für diese schnelle Prüfung ist ein digitaler Mantel, der über die Maschine gelegt, wurde – nicht die Maschine selbst. Welches Traktormodell in welcher Konfiguration geprüft werden soll, erfährt Sky Hawk über einen RFID-Chip im Traktortankdeckel.

Mittlerweile arbeitet Sky Hawk ausgezeichnet mit den Mitarbeitenden des John Deere-Werkes zusammen. In jedem Produktionsbereich trägt ein sogenannter Springer eine Smartwatch am Handgelenk. Entdeckt Sky Hawk eine Unregelmäßigkeit wird der entsprechende Produktionsbereich informiert. Dessen Springer erhält dann einen Alarm auf die Smartwatch, die den Unterschied zwischen realem Traktor und der über ihm liegenden digitalen Mantel aufzeigt. Der Springer kann dann an der Sky-Hawk-Station das Problem beheben, ehe es die weitere Fertigung stört.

Ist das Problem aus der Welt, schickt der Springer den Traktor auf dem Laufband zur nächsten Prüfstation. Abhängig vom Traktorenmodell checkt Sky Hawk bis zu 600 Prüfpunkte. Im System von der Inspektionslösung werden dann alle behobenen Fehler archiviert. Dadurch entsteht ein individuelles Produktionsprofil für jedes Traktorenmodell von John Deere. Der nächste Schritt wäre dann, dass der entstehende Traktor auf dem Montageband seine Wartung selbst durchführt und diesbezügliche Fehler meldet.

Nächster Sky Hawk bereits in Planung

Das Sky-Hawk-Projekt zeigt, dass durch intelligente Prüfsysteme die Produktqualität in der Fertigung verbessert werden kann. Das maßgeschneiderte System unterstützt Mitarbeitende. Das geschieht so effizient, dass aktuell bereits ein weiterer Sky Hawk in der Mannheimer Getriebefabrik von John Deere entsteht. Erneut individuell auf die Räumlichkeiten und Bedürfnisse der Mitarbeitenden ausgerichtet. Das ist Automatisierung mit Funktion.