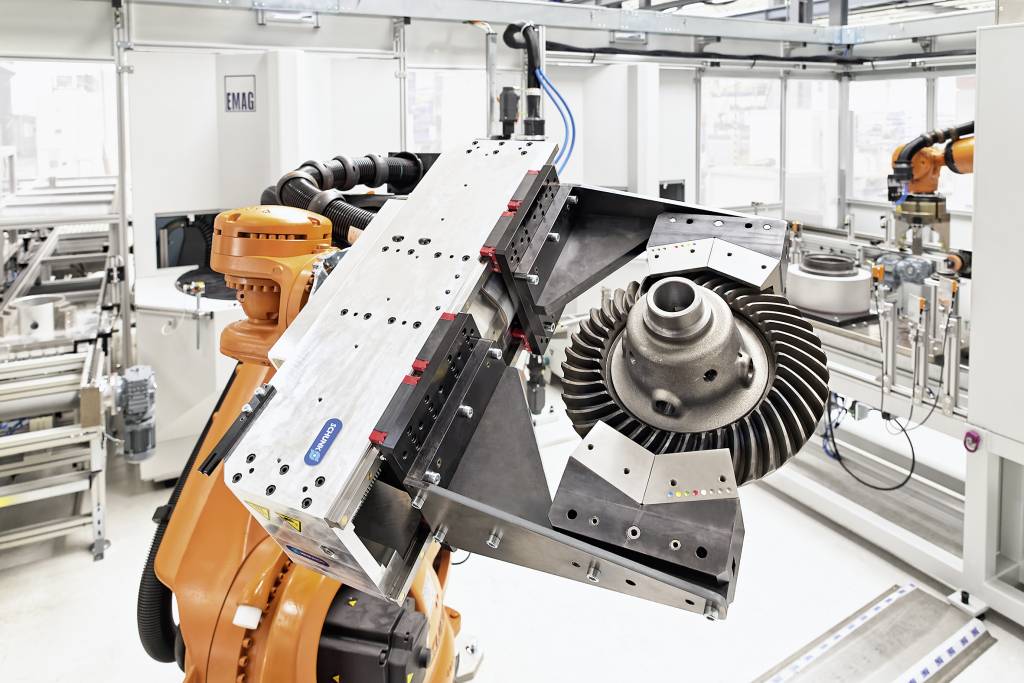

Mit den Laserschweißsystemen von Emag LaserTec lässt sich z.B. das Gewicht von PKW-Differentialen um rund 1,2 kg reduzieren. Noch größer ist der Effekt bei Nutzfahrzeugen. Eine Anlage für den mexikanischen Nutzfahrzeughersteller Sisamex reinigt, montiert, schweißt und prüft erstmals solche bis 130kg schweren Baugruppen vollautomatisch. Schlüsselelement ist dabei ein servoelektrischer Großhubgreifer von Schunk, mit dem die schweren Bauteile bei hoher Varianz automatisiert gehandhabt werden. Im Team mit einem Zentrischgreifer ermöglicht der Servogreifer ein taktzeiteffizientes Handling.

Zentrischgreifer und Parallelgreifer

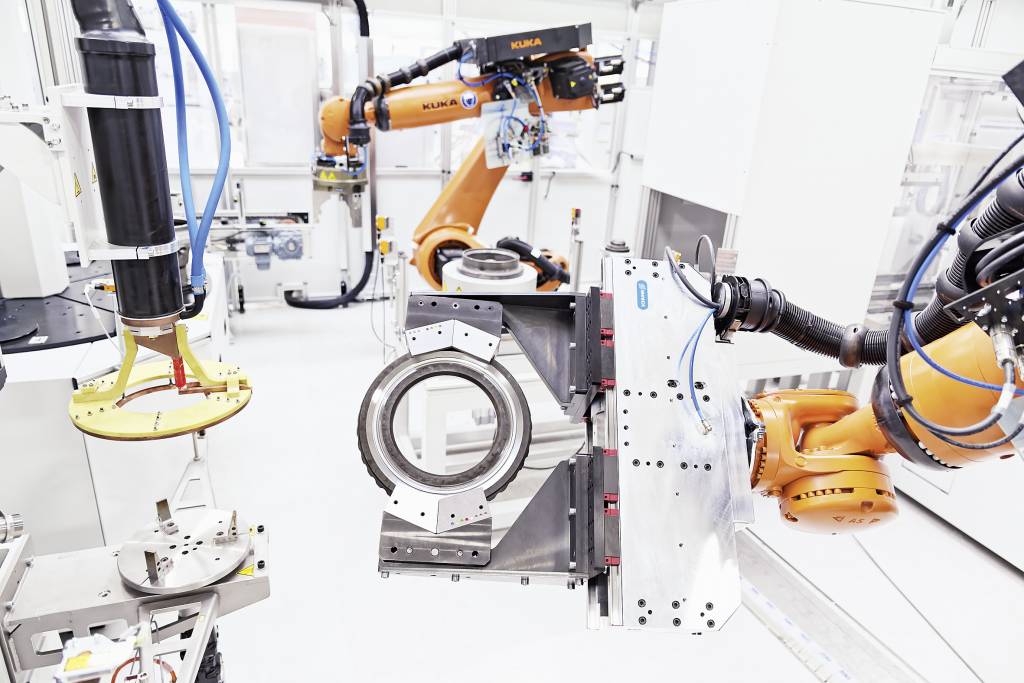

Als Standard nutzt Emag LaserTec den pneumatisch gesteuerten Zentrischgreifer PZN-plus 300. Er zentriert das Werkstück und kann es wahlweise von innen oder außen greifen. Zudem lässt sich die Backenposition über analoge Sensoren exakt abfragen. Um das Werkstück und die daraus entstehende Baugruppe am Außendurchmesser zu handhaben und zu wenden wird ein servoelektrischer Parallelgreifer auf Basis des Schunk-Modells LEG 800 SL genutzt. Nur weil sich die Finger des Langhubgreifers flexibel vorpositionieren lassen, war es möglich, die geforderte Taktzeit von rund zwei Minuten pro LKW-Differential zu erreichen. Da das Traglastlimit des Roboters bei 300kg liegt und die geschweißte Baugruppe bis 130kg wiegt, darf der elektromechanische Greifer inklusive Peripherie höchstens 170kg auf die Waage bringen. Klassische Schwerlastgreifer von Schunk kamen aufgrund des hohen Eigengewichts nicht in Frage. So fiel letztlich die Wahl auf den modifizierten LEG-800-Schwerlastgreifer mit Haltebremse.

Kataloggreifer als Basis

Bei der modularen Baureihe LEG bietet Schunk sowohl Führungsschienen und Schlitten als auch die tragenden Seitenwangen und die Verbindungselemente in unterschiedlichen Größen und Versionen an. Damit lässt sich der Greifer gut an die jeweilige Aufgabe und Belastung anpassen. Optional können Sensoren oder Bildverarbeitungssysteme integriert werden. In der Anlage von Emag LaserTec wird der modifizierte Parallelgreifer über einen NC-Antrieb von Kuka betätigt und als siebte Achse des Roboters angesteuert. Dadurch wird kein zusätzlicher Regler benötigt. Beide Antriebsspindeln sind miteinander gekoppelt, so dass die Finger synchron verfahren

Sicher im Prozess

Während die Bauteilüberwachung beim Zentrischgreifer über einen Analogsensor erfolgt, wird sie beim Zweifingergreifer über den Anstieg des Motorstroms realisiert. Ein pneumatisch gesteuertes Rotationsklemmelement stellt sicher, dass das schwere Werkstück im Falle eines unvorhergesehenen Stromausfalls fest gegriffen bleibt. Da die Teile formschlüssig gegriffen werden, genügt eine Positionserhaltung. Beim PZN-plus-Greifer wiederum, der die Teile kraftschlüssig greift, wurde eine Greifkraftsicherung über ein kompaktes Druckerhaltungsventil realisiert. Zusätzlich verhindern Kunststoffelemente an den Fingern einen Werkstückverlust sowie eine Beschädigung von Funktionsflächen am Werkstück.