Automatisierte Schaltgetriebe sind moderne Automaten zur Kraftumsetzung. Sie bestehen aus einer Vielzahl ineinandergreifender, Kraft und Drehmoment führender Bauteile. Die Typenvielfalt ist groß, Fahrzeughersteller verlangen neben einem geringen Gewicht hohe Leistungsfähigkeit und Robustheit. Schließlich sollen die Getriebe im Einsatz durch Laufruhe und geringe Reibungsverluste überzeugen. Getriebeproduzenten müssen in der Lage sein, diverse Varianten in wechselnder Stückzahl just in time ans Montageband der Automobilunternehmen zu liefern. Das stellt hohe Anforderungen an die Fertigungsanlagen, -verfahren und Logistik. Der Getriebehersteller Voith schrieb daher im Jahr 2018 den Bau einer Anlage zur automatisierten Produktion von Planetenradträgern aus. Die im Lastenheft formulierten Anforderungen waren sehr anspruchsvoll: Bei einer Jahresproduktion von mehreren tausend Teilen sollten mehrere verschiedene Bauteilvarianten auf flexible Art und Weise mit lediglich zwei Spannlagen herstellbar sein, bei hohen Ansprüchen an die Präzision, Fehlertoleranz und Prozesssicherheit, versteht sich. „Das schien uns zunächst recht visionär und mit den gängigen Technologien und Verfahren auf den ersten Blick nur schwer machbar“, erinnert sich der leitende Project Engineer Matthias Gündel. „Aber mit einer guten Portion Ingenieurs-Knowhow, Entwicklergeist und einer engen Kooperation mit Voith haben wir das anspruchsvolle Projekt gestemmt.“

Vorbereiten und Rüsten in Kombination mit Prozess-Handling

Spezifikationen eines Lastenheftes lassen sich meist auf unterschiedliche Art und Weise umsetzen. Doch nicht alle Lösungen sind am Ende produktiv oder effizient. Als Hersteller von Horizontalbearbeitungszentren zum Fräsen, Drehen und Bohren von Werkstücken hat sich Starrag einen guten Ruf erarbeitet. Heckert-Maschinen aus Chemnitz sind führend bei der Bearbeitung kubischer Werkstücke insbesondere für Anwendungen in der Transportindustrie, der Windenergie oder im Präzisionsmaschinenbaus. Die Ingenieure und Konstrukteure von Starrag machten sich gemeinsam mit dem Automatisierungsspezialisten SAV mit Sitz in Mittweida an die Entwicklung einer Fertigungsanlage. „Schnell war klar, dass unser Bearbeitungszentrum Heckert T45 in der Lage sein würde, die aus Drehen, Fräsen und Bohren bestehenden Anforderungen zu erfüllen. Die besondere Herausforderung bestand jedoch darin, automatisierte und Zeit sparende Lösungen zum Vorbereiten und Rüsten in Kombination mit einem cleveren Prozess-Handling zu entwickeln“, sagt Gündel.

Halbierte Prozesszeit

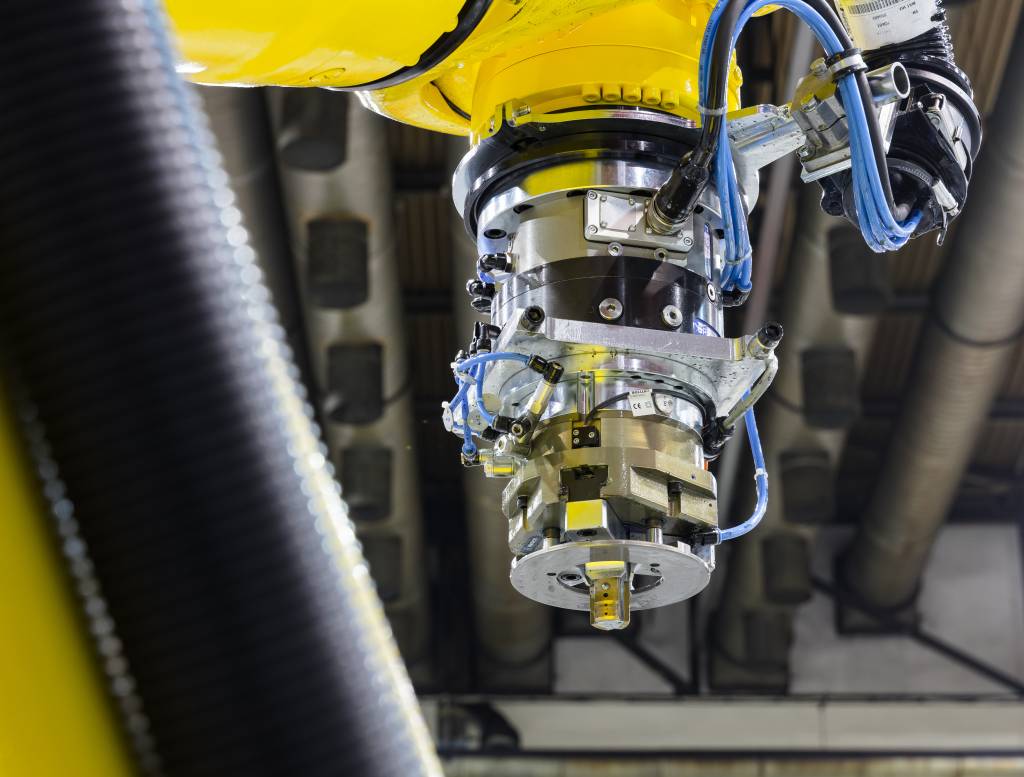

Tatsächlich war die Planungs- und Umsetzungsphase ein Lehr- und Lernprojekt für alle Beteiligten. „Die hohe Integration von Fertigungsschritten, gepaart mit vollautomatischer Umrüstung, ist in dieser Anlage einzigartig. Machbar war das letztlich nur durch eine enge Zusammenarbeit aller Beteiligten, von der Konzeption bis zur Installation der Fertigungsanlage in unserer Fertigung“, sagt Friedrich Oberländer, Director Production Technology bei Voith in Heidenheim. Die automatisierte Handling-, Logistik- und Fertigungslösung besteht im Kern aus zwei kompakten Fünfachs-Horizontalbearbeitungszentren Heckert T45 und einer verbindenden Roboterzelle. Der Roboter fungiert quasi als Master und orchestriert die gesamte automatisierte Bearbeitungsanlage: Er prüft die eingehenden Bauteile und be- bzw. entlädt die beiden Bearbeitungszentren. Diese können identische oder unterschiedliche Typvarianten bearbeiten. Die kurzen Prozess- und Durchlaufzeiten rühren nicht zuletzt daher, dass sich der Roboter die jeweils erforderlichen Greifer und typspezifischen Paletten selbstständig und parallel zur Hauptzeit rüstet. Gibt der Bediener über das HMI eine neue Serie zur Produktion frei, wechselt der Roboter innerhalb von 8s das gesamte Equipment. Die erforderlichen Greifer- und Palettenapplikationen liegen vormontiert und aufnahmebereit im Lagersystem der Roboterzelle. „Mit dieser Produktionslösung verringern wir die bis dahin übliche Prozesszeit um die Hälfte! Während die Anlage das Bauteil auf der einen und nach dem Umspannen auf der anderen Seite in jeweils unter 10min bearbeitet, nutzt der Roboter die Hauptzeit zur Vorbereitung des nächsten Werkstückes“, betont Application Engineer Nico Lämmel stolz, der wesentliche Teile programmiert und die Anlage letztlich in Bewegung gesetzt hat.

Verkürzte Gesamtdurchlaufzeit

Weil im Gegensatz zum konventionellen Fertigungsprozess der Wechsel von Maschine zu Maschine, das damit verbundene Neuaufspannen, die Installation von Spannvorrichtungen, Werkzeugen und mitunter auch die Teilereinigung entfällt, verkürzt sich auch die Gesamtdurchlaufzeit. Die gewählte Produktionslösung bietet einen bestmöglichen Teilefluss und somit einen geringen Work-in-Process (WIP)-Bestand. Das Zwischenlagern der Bauteile, auf extra dafür freizuhaltenden Flächen entfällt somit. „Aus Erfahrung wissen wir, dass die Produktion einer Bauteilserie je nach Organisation der Prozess- und Intralogistik lange Zeit in Anspruch nehmen kann, bis sie montagefertig zur Verfügung steht. Mit der neuen Anlage sind wir nun nachweislich schneller“, ist Lämmel überzeugt.