1887 von Holzschuhmacher Gottfried Eigelshoven gegründet, wur-de der Betrieb 1918 um ein Sägewerk und eine Getreidemühle erweitert, 1940 folgte die erste Bandsäge. 2000 zerstörte ein Brand das gesamte Werk; binnen eines Jahres jedoch wurde es nach dem Stand der Technik rund 20 Prozent größer wieder an alter Stelle aufgebaut. Dennoch ist die heute zur Verfügung stehende Fläche von 70.000m² deutlich kleiner als für Sägewerke mit vergleichbarem Output üblich. Um 220.000fm Gesamteinschnitt pro Jahr zu verarbeiten, ist logistische Finesse gefragt. Bis zu 28 Lkw pro Tag bringen das Rundholz ausschließlich aus nachhaltig bewirtschafteten Wäldern und holen es als Fertigware und Reststoffe wieder ab. Rund 80 Prozent Fichten- und 20 Prozent Douglasienholz werden von rund 100 Mitarbeitern für den konstruktiven Holzbau verarbeitet. Zu 95 Prozent handelt es sich dabei um Dimensionsware. Listenbauholz und Handelsware ergänzen das Sortiment. Kunden sind kleine nationale Unternehmen wie auch internationale Großabnehmer. Rund 50 Prozent der Abnehmer sitzen in Deutschland, 30 Prozent in den Beneluxländern, weitere zehn Prozent in Frankreich und Großbritannien, der Rest in Übersee. Neben einschlägigen Zertifizierungen zeichnet Gebr. Eigelshoven die Qualität der Ver- und Bearbeitung mit geringen Maßtoleranzen, hoher Oberflächengüte und guter Schnittholzqualität aus. Gefertigt wird ausschließlich kundenspezifisch.

Vom Stamm zum Konstruktionsholz Die Anlieferung der Stämme erfolgt auf einem Rundholzplatz, wo sie auf die Anlage geladen, vereinzelt und reduziert werden. Anschließend durchlaufen sie eine Entrindungsmaschine und einen ersten Metalldetektor, der die Stämme auf Metallsplitter, Nägel oder Munition untersucht. Per Laser werden die Stämme erstmals vermessen, um neben Länge und Durchmesser auch Besonderheiten wie Krümmung oder Ovalität zu erfassen. Die Messdaten werden in der nachfolgenden Kappstation computergestützt den Kundenaufträgen zugeordnet. Dabei wird auch festgelegt, auf welche Längen der Stamm für welchen Auftrag zu kappen ist. Ein Portalkran befördert die entrindeten, gekappten Aufträge zum Sägewerk, wo die Stämme erneut vereinzelt werden und einen zweiten Metalldetektor durchlaufen. Im Sägewerk wird der Kundenauftrag komplett in eine Quadroline-Anlage geladen – vier Bandsägen mit Magnetführung. In einem Inline-Prozess durchläuft jeder Stamm die 80m lange und 15m breite Bandsägenlinie mit einem Vorschub von 28 bis 105 m/min. Zunächst identifiziert eine zweistufige 3D-Laservermessung den Stamm, der dann entsprechend der Schnittplanung automatisch eingedreht wird.

Im nächsten Schritt entfernt ein Spaner zwei gegenüberliegende Rundseiten. Die dafür eingesetzten Schneidwerkzeuge sind in den Kreismesseraufnahmen befestigt. Nach einer computergesteuerten Verschachtelungsplanung schneidet die Bandsäge das Kundenprodukt aus der Stammmitte sowie weitere nutzbare Stücke aus dem verbliebenen Material. Anschließend wird der Stamm um 90° gedreht und ein zweiter Spaner trennt die beiden anderen Rundseiten ab, sodass ein rechteckiger Querschnitt entsteht. Die Aufteilung übernimmt eine variable Kreissäge mit sechs vertikalen und einer horizontalen Achse. In der Sortieranlage werden unbrauchbare Stücke aussortiert und zum Versand gestapelt und umreift. Danach durchlaufen die zugeschnittenen Bretter diverse Veredelungsstationen wie Hobelanlagen, Fixkappung, Sechsachsbearbeitung, Tauchimprägnierung und Trocknung.

Kreismesseraufnahmen als Taktgeber 1.000fm Tagesdurchsatz bedeuten für die Kreismesseraufnahmen im Spaner hohe Belastungen. Den Grobabtrag übernehmen hierbei vier 15x28cm große Messer in einer Gussscheibe mit 750mm Durchmesser und 300mm Dicke. Vier weitere 7x7cm große Messer kommen beim Schlichten zum Einsatz. In der Scheibe sind sie in viereckigen Aufnahmen befestigt. Die Messer werden wie alle Sägeblätter täglich gewechselt und in der Schleiferei von Eigelshoven geschärft. Entscheidend für die Schnittqualität und -geschwindigkeit sind die Aufnahmen für die kleineren Messer in der Gussscheibe. Mit der Zeit entstehen hier durch die permanente Reibung rechts und links am Klemmblock Schadstellen. Hier kann sich Holz hineinsetzen und das Schnittgut unbrauchbar machen. Zugleich verliert die Maschine an Leistungsfähigkeit.

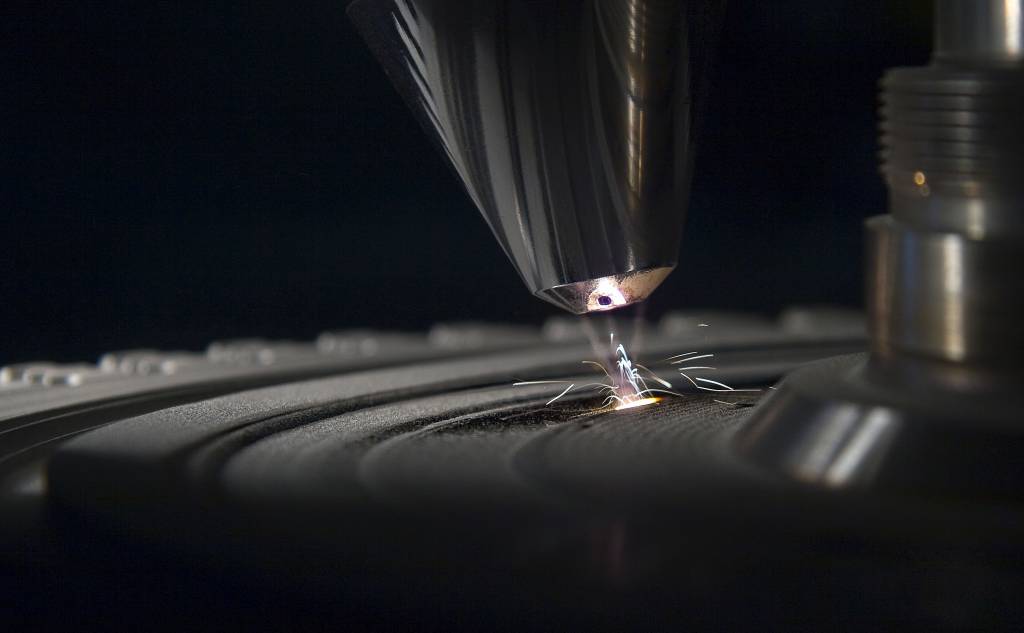

Angesichts der hohen Anschaffungskosten für Kreismesseraufnahmen such-te Rainer Oprei, technischer Leiter bei Eigelshoven, lange nach einer Reparaturmöglichkeit. Immerhin sind täglich vier dieser Aufnahmen im Einsatz. Schlechte Erfahrungen mit ersten Reparaturversuchen hatten ihn skeptisch gemacht, ob es überhaupt eine zuverlässige Methode gibt. Die erfolgreiche Aufbereitung mehrerer Wellen mit Lagerschaden durch Pallas ermutigte ihn zu einem neuen Versuch. Und als eine Kreismesseraufnahme verschleißbedingt ausgewechselt werden musste, sprach er Pallas-Geschäftsführer Stephan Kalawrytinos und Rodion Honisch, Leiter der Abteilung Laser, an. Sie schlugen den Wiederaufbau der beschädigten Strukturen per Laserauftragschweißen vor. Durch lokal begrenzten Wärmeeintrag ermöglicht das generative Verfahren eine präzise Beschichtung bei geringem Bauteilverzug. Dabei wird der Beschichtungswerkstoff durch konzentrisch angeordnete Düsen gefördert und an der Beschichtungsfläche zusammen mit dem Grundwerkstoff an- beziehungsweise umgeschmolzen. Im Schmelzbad verbinden sich beide Werkstoffe zu einer dichten Schicht mit geringer Aufmischung. Der endkonturnahe Auftrag hat dabei einen geringen Nachbearbeitungsaufwand zur Folge.

(oben) Per Laserauftragschweißen reparierte Pallas die Verschleißstellen an den Kreismesseraufnahmen. – Bild: Pallas Oberflächentechnik GmbH & Co. KG

(mitte) Als Verschleißschutz wurde Schnellarbeitsstahl mit 63HRC aufgetragen. – Bild: Pallas Oberflächentechnik GmbH & Co. KG

(unten) Die Reparatur der Kreismesseraufnahmen spart gegenüber einer Neuanschaffung rund 80 Prozent der Kosten. – Bild: Pallas Oberflächentechnik GmbH & Co. KG