Edscha unterstützt die Mobilität durch hochwertige Scharniere: anfangs für Pferdekutschen, seit 1913 für die Automobilindustrie. Um aus Baustahl-Rohlingen Scharniere zu fertigen, setzt das Unternehmen seit Längerem auf die Sonderwerkzeuge von K.-H. Müller Präzisionswerkzeuge.

Präzise und effiziente Produktion

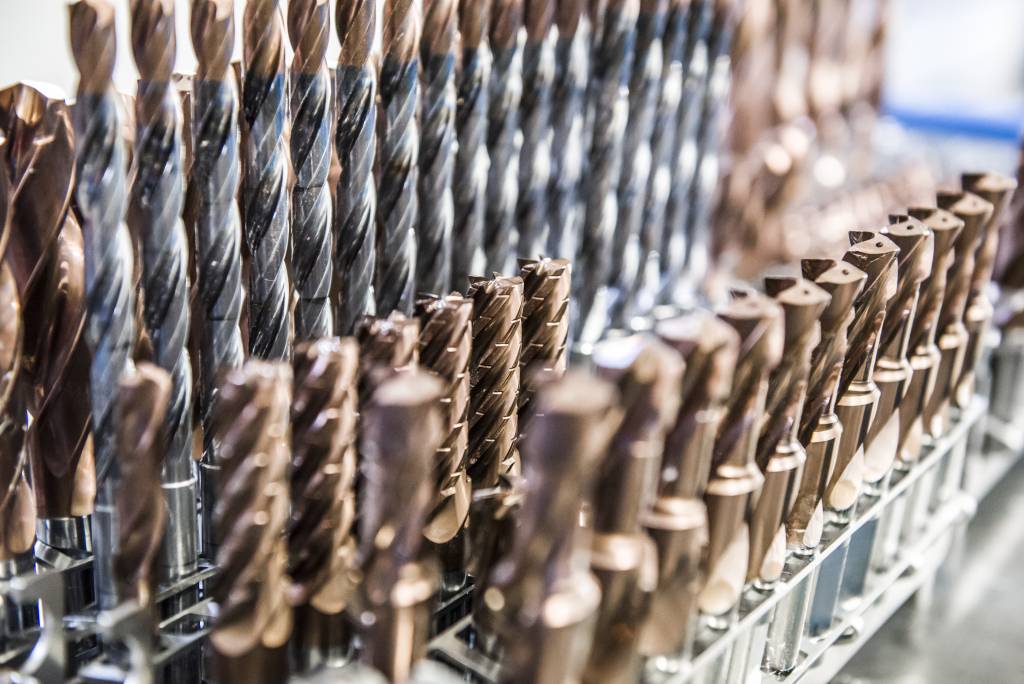

Sie bestechen durch eine hohe Standzeit – ein wichtiger Faktor für alle Branchen, in denen eine Zerspanung stattfindet. Denn ein häufiger Austausch wegen Verschleiß schmälert die Effizienz der Bearbeitungsprozesse. Um eine bestmögliche Standzeit zu erreichen, passt Müller seine Werkzeuge an die Anforderungen und Bedingungen seiner Kunden an. Es wird analysiert, welches Material wie bearbeitet werden soll und eine Lösung gemeinsam mit dem Kunden entwickelt. Auch durch spezielle Beschichtungen, die Müller zusammen mit Partnern entwickelt, lassen sich die Standzeiten im Vergleich zu Standardbeschichtungen verdoppeln. Doch auch das beständigste Werkzeug erreicht irgendwann das Ende der Standzeit. Ist es so weit, werden die Müller-Werkzeuge nachgeschliffen und können weiter eingesetzt werden. Das geht allerdings nicht endlos: Irgendwann lässt sich das Werkzeug aufgrund der Geometrie nicht mehr aufbereiten.

Ende oder Anfang?

Normalerweise ist damit das Ende des Werkzeuglebens erreicht und es muss ein neues angeschafft werden. Da die Werkzeuge meist aus Vollhartmetall bestehen, entstehen bei ihrer Herstellung CO2-Emissionen. Und besonders in der Automobilindustrie ist die Reduktion von CO2-Emissionen entlang der gesamten Lieferkette eine wichtige und große Herausforderung. Deshalb hat Müller gemeinsam mit Edscha ein Verfahren entwickelt, um Werkzeuge zu recyceln und dadurch die CO2-Emissionen durch den Wegfall von neuem Hartmetall um bis zu 14t pro Jahr zu reduzieren.

Neues Werkzeug aus altem Hartmetall

„Wir verstehen uns nicht nur als Werkzeughersteller, sondern auch als Partner für unsere Kunden“, erklärt Matthias Klinke, Außendienstmitarbeiter für Bayern bei Müller. „Wir unterstützen sie dabei, Prozesse zu optimieren. Dabei entstand die Idee, Werkzeuge, die nicht mehr nachgeschliffen werden können, zu recyceln.“ So beginnt ein neuer Lebenskreislauf, und das Hartmetall wird nachhaltiger eingesetzt als zuvor. „Allein durch das Wiederaufbereiten der Werkzeuge spare man einiges an Material und Ressourcen“, berichtet Klinke.