Durch Integration eines laserbasierten Messsystems in den Drehprozess werden prozessparallel Bauteilkennwerte extrahiert: Die Rauheitskennwerte der Oberfläche des aktuell gefertigten Bauteils und geometrische Merkmale wie Wellendurchmesser, Radien und Fasen. Basierend auf dieser Online-Profillasermessung wurde eine Prozessregelung der Bauteilrauheit entwickelt, die eine höhere Präzision und Effizienz der Werkzeugmaschinen ermöglicht, was Fertigungskosten und -abweichungen signifikant senken. Die prozesssichere Gewährleistung von Qualitätsmerkmalen durch Kompensation von Störgrößen auch bei verschlissenen Werkzeugen macht einen vorzeitigen Werkzeugwechsel hinfällig. Außerdem ist die Online-Überwachung auch ohne Vorkenntnisse möglich und macht das nachträgliche Prüfen der Werkstücke für eine Vielzahl von Qualitätsmerkmalen überflüssig.

Integration des Profilsensors

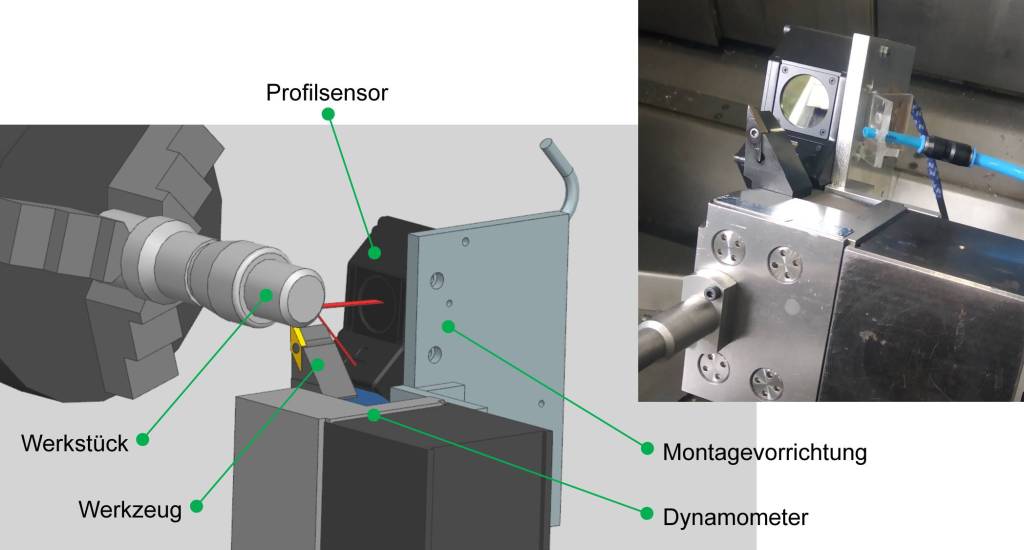

Neben Gewährleistung einer prozesssicheren Messung, war der Anspruch an die Installation des Profilsensors die Realisierung einer Plug&Play-Lösung. Der Sensor muss so ausgerichtet sein, dass sowohl die Werkzeuggeometrie anhand der abgeformten Werkzeugschneide als auch die resultierende Bauteilrauheit vermessen werden können, ohne dass er den Produktionsprozess, beispielsweise durch Kollision, beeinflusst oder gar zum Stillstand bringt. Die Vorrichtung zur Befestigung des Sensors wurde am Werkzeugrevolver angebracht. Ein CAD-3D-Modell kam zum Einsatz, um die kollisionsfreien Verfahrwege zu ermitteln und um sicherzustellen, dass der Messbereich des Profilsensors beim Fertigen nicht verlassen wird. Ein Nachteil der Befestigung am Werkzeugrevolver ist die fehlende y-Achse. Ohne aktorbasierte Kinematik ist keine präzise, wiederholgenaue Positionierung des Sensors möglich. Daher wurde eine softwareseitige Kalibrierung des Messsystems entwickelt, die außerdem die Variation des radialen Auftreffwinkels des Laserstrahls durch inkrementelle Abnahme des Wellendurchmessers beim Fertigen kompensiert.

Kommunikation per OPC UA

Die Schnittstelle erfüllt die Anforderungen an die Echtzeitfähigkeit der Maschinenkommunikation des Lasers, der Messdatenerfassung und -verarbeitung und der Maschinensteuerung. Lasersensor und Rohdatenmessgerät sind per Ethernet mit einem Messcomputer verbunden, auf dem die Software von 3plusplus installiert ist. Die externe Kommunikationseinheit besteht aus einer SPS und einem OPC UA-Server. Durch die SPS kann der Regelalgorithmus zum aktiven Eingreifen in den Fertigungsprozess umgesetzt werden. Die bidirektionale Kommunikation zwischen externer Software und der Maschinensteuerung wird durch den OPC UA-Server sichergestellt. Er stellt maschineninterne Messdaten für den Regelkreis bereit und übermittelt Befehle an das externe System.

Kenngrößen aus erfassten Messdaten

Als Grundlage für die laserbasierte Detektion komplexer geometrischer Strukturen und topografischer Oberflächenparameter wurden Rohdaten aus unterschiedlich parametrierten Zerspanungsvorgängen erfasst. Die maschineninternen und die sensorisch erfassten externen Messdaten liefern weitreichende Informationen über den Fertigungsprozess. Mittels der vom OPC UA-Server bereitgestellten Werkzeugkoordinaten ist es möglich, prozessparallel Messdaten, wie Zerspanungskräfte, Spindelleistung und aktuelle Rauheitsparameter einer festen Position auf dem Werkstück zuzuordnen. 3plusplus entwickelte ein Software-Plug-In, um Kenngrößen aus den erfassten Messdaten zu extrahieren. Durch Verwendung des Plug-Ins können prozessabhängige Kenngrößen wie Vorschub, aktuelle Schnitttiefe und gefertigter Durchmesser der Welle aus den Profilsensordaten ermittelt werden. Das Messsystem ist dazu geeignet, verschleißbedingte Störgrößen im Prozess zu detektieren und den Zeitpunkt des Werkzeugwechsels präzise zu bestimmen.