Eine alte Regel lautet, dass 80 Prozent der späteren Fertigungskosten in der Phase der Produktentwicklung festgelegt werden. Doch trotz Initiativen zur kostenbewussten Konstruktion oder dem Konzept des Target Costing gelingt es Unternehmen oft nur schwer, die geforderten Produkteigenschaften zu optimalen Herstellkosten zu realisieren. Bei vielen Fertigern herrscht zudem noch die klassische Arbeitsteilung, wobei jeder Bereich nur über eine begrenzte Sicht auf die Herstellkosten und ihre Treiber verfügt.

Konstruktion zur Kostenprüfung

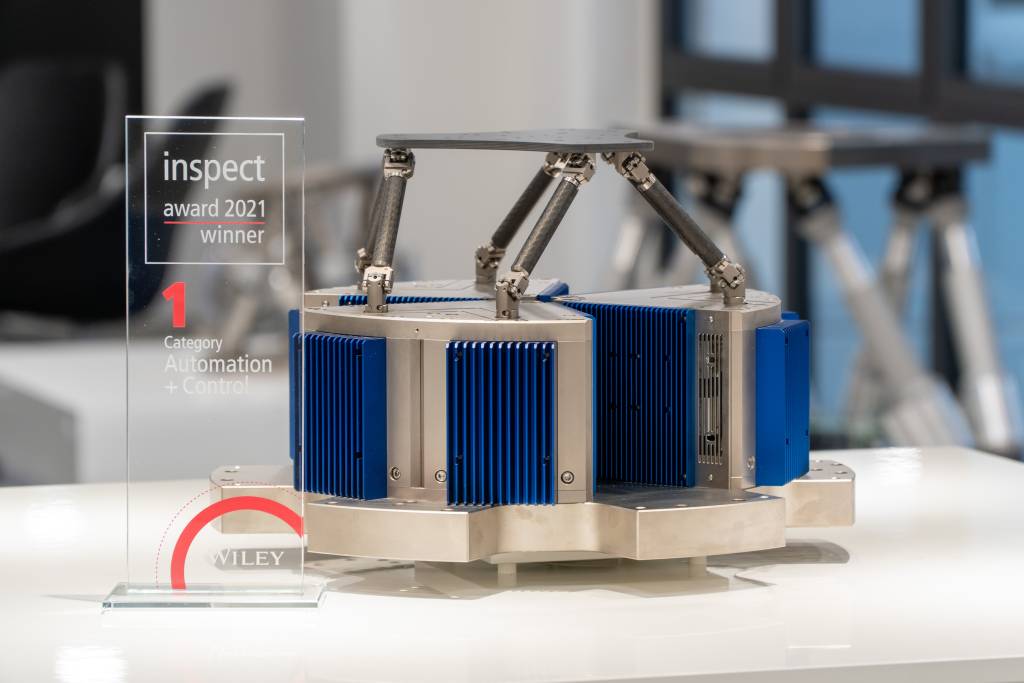

Bei Physik Instrumente (PI), einem in Karlsruhe ansässigen Spezialisten für Nanopositionier- und Piezotechnik liegt der Eigenanteil der mechanischen Komponenten im einstelligen Prozentbereich. Der weitaus größere Teil der Dreh- und Frästeile wird extern beschafft, mit einem jährliche Einkaufsvolumen von mehreren Millionen Euro. „So notwendig eine Kostenkontrolle unter diesen Umständen ist, so ineffektiv gestaltete sich der Prozess in der Praxis“, berichtet Thomas Kuhne, der bei PI in einer Stabsfunktion für Operational Excellence tätig ist. Die Kostenvorgaben waren oft ebenso unbekannt, wie die aktuellen Beschaffungspreise. Um Kostenvorgaben zu überprüfen, mussten Bauteile in der CAD-Software (SolidWorks) konstruiert und Fertigungszeichnungen erstellt werden. „Konstruiert wurde bei uns oft aus Sicht der technischen Lösung“, sagt Kuhne. „Die preisliche Einordnung über Lieferantenanfragen war umständlich und gab vor allem wenig Aufschluss über die wesentlichen Kostentreiber bei der Fertigung der einzelnen Teile.“

Kalkulation als Digitalisierungslücke

Das Unternehmen Gessmann aus Leingarten, ein Hersteller für Joysticks und Bedienkonsolen in Fahrzeugen, setzt dagegen auf Fertigungstiefe. Werkzeuggebundene Metall- und Kunststoffteile entstehen auf eigenen Werkzeugen, maschinengebundene Einzelteile werden auf CNC-Maschinen im Werk bearbeitet, wo auch Elektronikkomponenten bestückt werden. „Durch das Zusammenwachsen von Mechanik, Elektronik, Sensorik und Software wird die Produktentwicklung immer detailreicher“; sagt Martin Eggensperger, Entwicklungsleiter Mechanik und Elektronik bei Gessmann. Das rund 50-köpfige Entwicklungsteam ist zwar mit 3D-CAD, E-CAD, PDM, Dokumentenverwaltung, und ERP -Software ausgestattet. Dennoch identifizierte Eggensperger zwei Herausforderungen: „Bei rund 5.000 neuen CAD-Bauteilen pro Jahr ist es ebenso sinnvoll wie schwierig, ähnliche Teile im Datenbestand auffindbar zu machen. Außerdem wollten wir die Genauigkeit unserer konstruktionsbegleitenden Herstellkostenschätzung erhöhen.“

Datenaufbereitung für bessere Kostenkontrolle

Beide Unternehmen fanden die Lösung in der Software-Suite Simus Classmate, die ausgehend von einer Bereinigung und Klassifikation technischer Massendaten und CAD-Modellen eine konstruktionsbegleitende Kalkulation ermöglicht und damit den Grundstein für die Prozessautomatisierung zwischen Konstruktion, Fertigung und Beschaffung legt. Neue Daten müssen dafür nicht erhoben oder eingepflegt werden. Die Software nutzt das bereits bestehende Material aus dem ERP-System und den unternehmenseigenen Datenbanken. Das Tool wertet vorhandene Daten aus und erstellt Übersichten, in denen die Kosten der einzelnen Arbeitsschritte aufgelistet sind. Zunächst werden Informationen einer ausgewählten Produktgruppe analysiert, wie etwa Einzelteile einer Baugruppe oder welche Bearbeitungsvorgänge und Maschinen benötigt werden. Diese Daten werden ausgelesen und die CAD-Modelle anhand definierter Parameter wie Oberflächengüten, Abmessungen oder Werkstoffen automatisch klassifiziert. So ermittelt die Software die fertigungsrelevanten Rahmenbedingungen, Komponenten und erforderlichen Technologien und generiert für jedes Bauteil einen Warengruppenschlüssel.