In der Produktion des Automobilherstellers BMW müssen sechs unterschiedliche Bauteilvariationen aus mehreren Spritzgussmaschinen in ein Hochregallager transportiert werden. In der bestehenden Anlage wurde ein Greifer mit herkömmlichen Vakuumsaugern verwendet, die über eine Profilkonstruktion mit verstellbaren Zylindern an die möglichen Greifpositionen auf den jeweiligen Bauteilen angepasst wurden. Trotz dieser Anpassungsfähigkeit war die Herausforderung, die unterschiedlichen Bauteile stabil zu greifen, zu hoch. Die komplizierte Greiferkonstruktion des bisherigen Lieferanten war so wartungsanfällig, dass bei BMW nach einer neuen Lösung für die Handhabung gesucht wurde.

Die Wahl fiel auf das Greifsystem von Formhand Automation, das sich durch die Anpassungsfähigkeit an unterschiedliche Geometrien auszeichnet. Das System konnte erfolgreich in die bestehende Anlage integriert werden. Der Handhabungsprozess erfüllt seitdem störungsfrei und zuverlässig mit 2.500 Picks pro Tag seine Aufgabe. Darüber hinaus wurde der Instandhaltungsaufwand reduziert und planbare Wartungszyklen gestaltet.

Einfacher Greifprozess

Das flexible Greifkissen greift die Bauteile nahe am Schwerpunkt. Zudem wird bei allen Bauteilen trotz der variierenden Geometrie nur eine Greiffläche genutzt. Damit entfällt die Komplexität einer Greifkonstruktion mit schalt- und anpassbaren Greifpunkten im Vergleich zu einem einzelnen Greifkissen. Diese Vereinfachung war der Schlüssel, um die Komplexität der Anlage in den Griff zu bekommen, die Flexibilität zu steigern und einen zuverlässigen Prozess mit Zukunftssicherheit zu erzielen.

„Einen Greifer für ein Bauteil oder eine stark begrenzte Auswahl an Varianten schränkt die Flexibilität in der Produktion deutlich ein“, weiß Holger Kunz, Entwicklungsleiter bei Formhand Automation. „Der Austausch an meist modularen Systemen nimmt wiederum Zeit in Anspruch und beeinflusst so die Produktionseffizienz. Mit der Formhand-Lösung meistern wir dieses Problem und rüsten die Produktion so für die Anforderungen und Möglichkeiten der Industrie 4.0.“

Bild: BMW

Bild: BMW

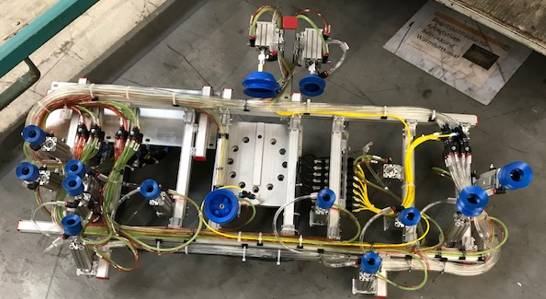

In der Produktion des Automobilherstellers BMW müssen sechs unterschiedliche Bauteilvariationen aus mehreren Spritzgussmaschinen in ein Hochregallager transportiert werden. Hierfür kommen die flexiblen Greifkissen von Formhand zum Einsatz. – Bild: BMW

Luftdurchlässige Kissen

Die Funktion der flexiblen Greifer von Formhand basiert auf einem luftdurchlässigen Kissen, bestehend aus einer flexiblen Außenhaut, gefüllt mit speziellem Granulat. Das Kissen passt sich der Oberfläche eines Objektes durch Verformung an. Ein elektrisch erzeugter Luftstrom verdichtet das Granulat in der individuellen Außenform und saugt das Objekt vollflächig an. Die Greifer werden in unterschiedlichen Bauformen sowie als Spann- und Greifelemente angeboten. Darüber hinaus produziert das niedersächsische Unternehmen individuelle Greifer nach Kundenvorgabe für spezifische Anwendungen, die von den Serienmodellen nicht ausreichend abgedeckt werden.