Ursprünglich war der Sauggreifer des Anwenders so konstruiert, dass er vollständig mit herkömmlichen Produktionswerkzeugen zu fertigen war. Der Anwender hatte aber bereits Erfahrung mit der additiven Fertigung von Kunststoffteilen und kannte ihre Vorteile in Bezug auf Kosten und Effizienz insbesondere bei Produktionswerkzeugen. Trotzdem musste auch er sich zunächst die Frage stellen, ob sich ein 3D-Druck auch bei diesem Instrument wirklich lohnen würde. Ein Abgleich seiner Anforderungen an den Greifer mit den Möglichkeiten des 3D-Drucks führte jedoch zu einem eindeutigen Ergebnis: geringere Herstellungskosten, geringeres Gewicht, um schnellere Bewegungen ausführen zu können, kürzere Greifzyklen, eine bessere Unterdruckverteilung sowie weniger Leckagen sind allesamt Ziele, die sich mit der additiven Fertigung und der damit verbundenen Designfreiheit erzielen lassen.

Aluminium: leicht, glatt und verschleißfest

Bei der Wahl des Materials entschied sich der Hersteller für Aluminium. Zum einen ist das Metall deutlich verschleißfester als Kunststoff und trotzdem leicht. Zum anderen ermöglicht es glatte, einfach zu reinigende Oberflächen. Weiterhin eignet sich Aluminium in wirtschaftlicher Hinsicht gut für kleine bis mittelgroße Bauteile mit hohem Wert und geringer Stückzahl. Nachdem der Hersteller selbst ein Design für die additive Fertigung entwickelt hatte, nahm er mit Materialise Kontakt auf, um das Bauteil dort produzieren zu lassen. Schnell erkannte das Expertenteam des 3D-Druck-Dienstleisters und Software-Herstellers, dass die Gestaltung noch weiter zu verbessern war. Zwar bot die Eigenkonstruktion des Anwenders bereits eine signifikante Gewichtsreduzierung, aber die Produktionskosten lagen höher als mit der ursprünglichen Fertigungsweise und auch die internen Kanäle waren aerodynamisch nicht angepasst.

Weitere Anpassungen

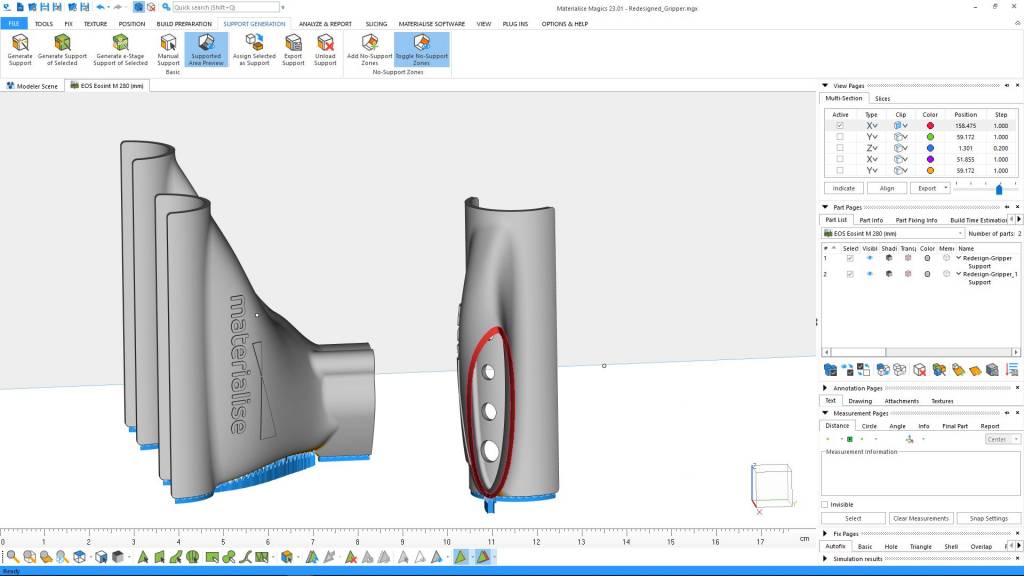

Für das Redesign nutzten die Mitarbeiter von Materialise das NX-Realize-Shape-Modul von Siemens, mit dem eine Freiformmodellierung möglich ist. Mithilfe der Magics-Software verbesserten sie zudem die Geometrie in Abhängigkeit zum Druckprozess. Dazu nutzen sie eine Vorschaufunktion, die alle notwendigen Support-Bereiche für ein Bauteil in der jeweils gewählten Bauteilorientierung anzeigen kann. So konnten sie sicherstellen, dass im Innern des Bauteils keine Support-Strukturen nötig waren, um die zusammenwachsenden Wände zu drucken. Das Design-Team richtete die Teile so im Bauraum aus, dass einerseits die Anzahl der benötigten Support-Strukturen weiter reduziert und andererseits die Qualität der Kontaktflächen im Saugbereich verbessert wurde. Weiterhin verringerte das Expertenteam die Spannungslinien, indem Übergänge zwischen dünnen und dicken Materialstärken langsamer, fließender erfolgten.

Gewichtsreduktion und Zeitvorteil

Auf diesem Weg wurden das Gesamtvolumen und das Gewicht des Bauteils reduziert. Die geringe Anzahl der Supports und ihre geringe Kontaktfläche in unkritischen Bereichen mit dem Bauteil wirkten sich zudem positiv auf die Nachbearbeitung aus. Als finaler Schritt mussten dann nur noch die Gewinde für die Montage geschnitten werden. Gegenüber dem ursprünglichen 3D-Druck-Modell des Anwenders wurde sogar noch ein weiterer Zeit- und Kostenvorteil erzielt: die Erhöhung der Anzahl der Bauteile pro Baujob von 28 auf 46. Die neue Bauteilgeometrie erlaubt eine effizientere Anordnung auf der Bauplattform. Während das additiv gefertigte Anwendermodell bereits 79 Prozent weniger Volumen besaß als der ursprüngliche, gefräste und gebohrte Greifer, besitzt der von Materialise angepasste Greifer sogar nur noch sechs Prozent des Volumens des Originalbauteils. Die Kosten pro Sauggreifer wurden insgesamt um die Hälfte gesenkt.