Herr Dr. Dülme, Herr Dr. Durst, wo sehen Sie gegenwärtig die größten Effizienzpotenziale im Schaltanlagenbau?

Dr. Christian Dülme: Die größten Potenziale sehen wir in einer modularen, flexiblen Automatisierung kombiniert mit einer durchgängigen Digitalisierung. Sprich: Wir analysieren zunächst die jeweilige Ausgangsposition des Kunden und schauen, wo sein größter Leidensdruck besteht. Anschließend entwickeln wir für seine spezifische Wertschöpfungssituation eine passende Lösung mit dem richtigen Grad an Automatisierung, was nicht notwendigerweise eine Vollautomatisierung sein muss.

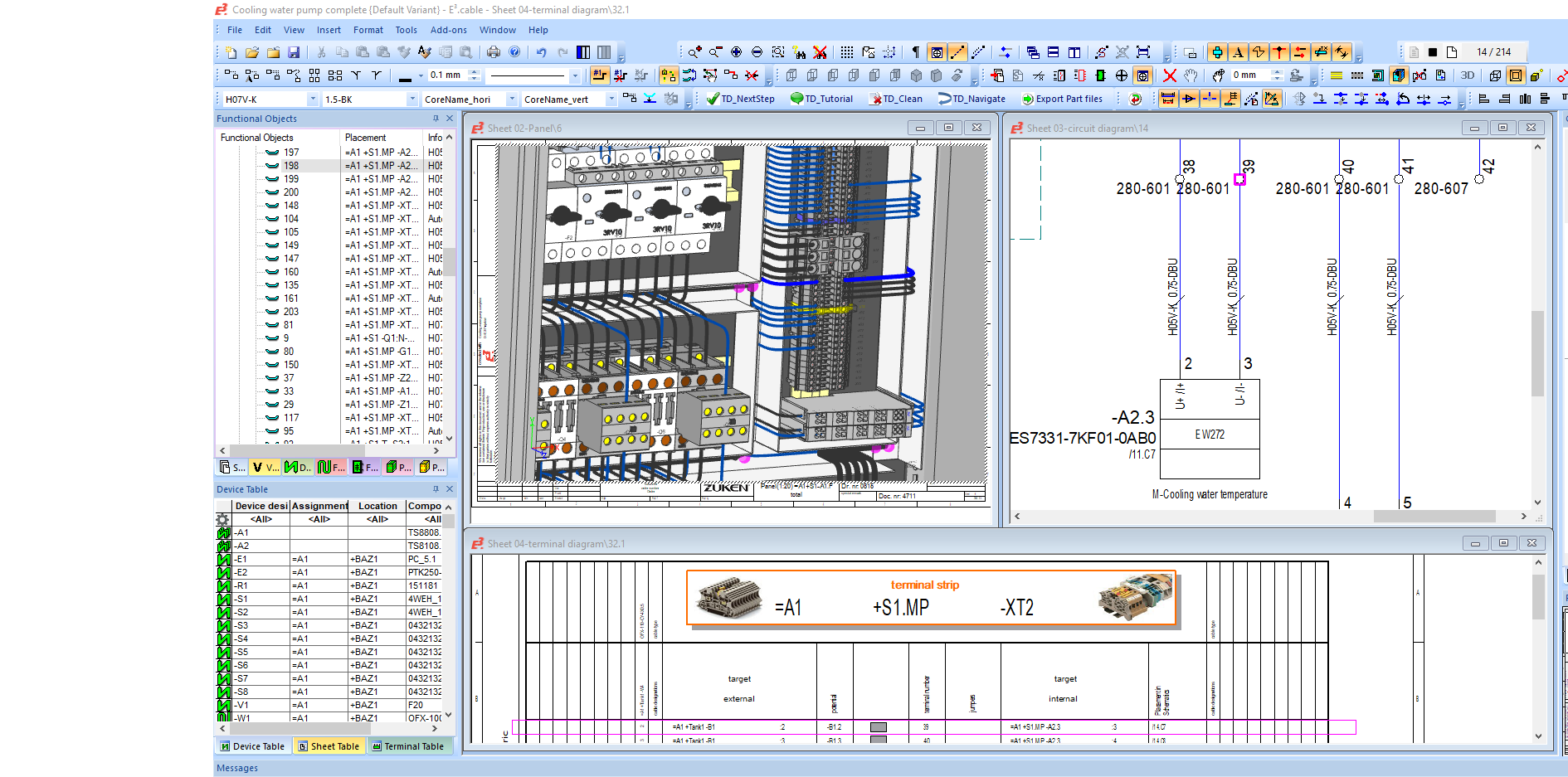

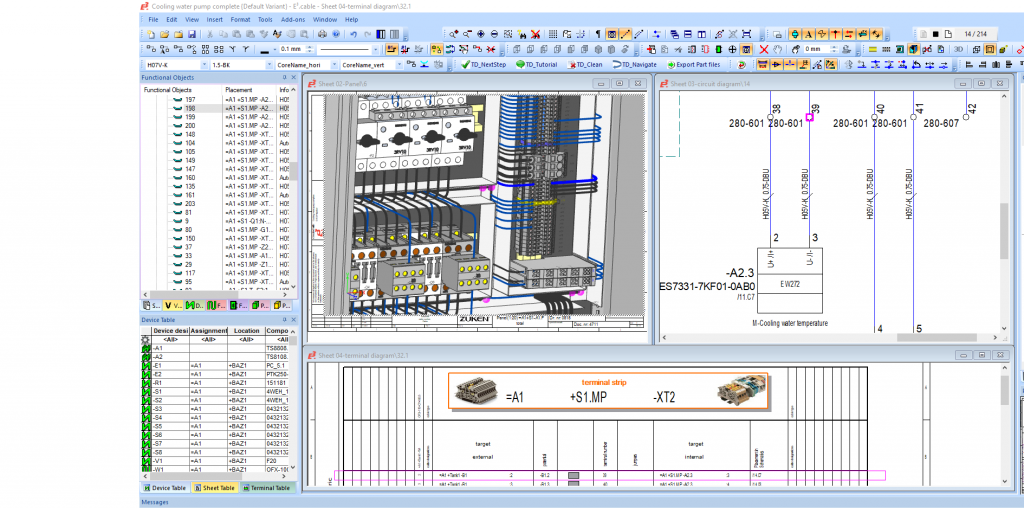

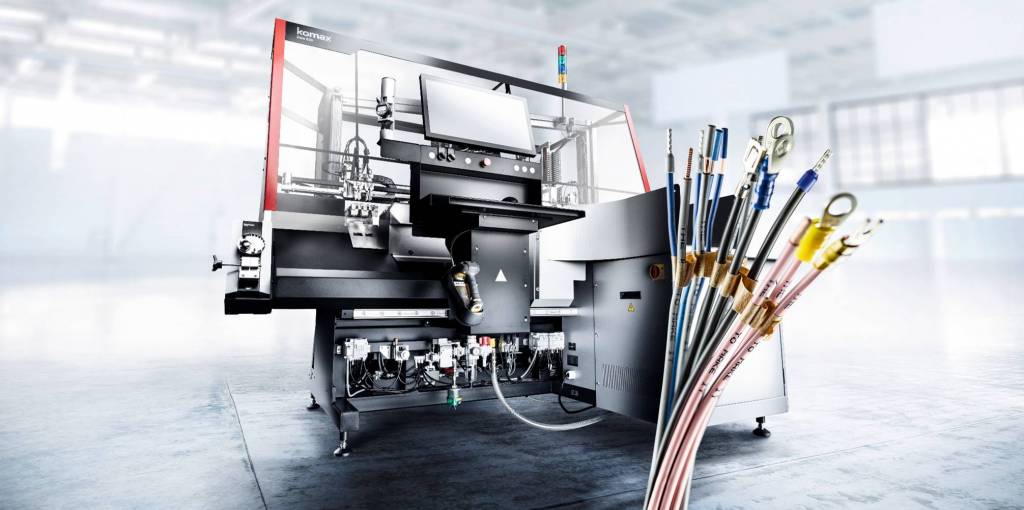

Dr. Sebastian Durst: Der Schaltanlagenbau ist derzeit geprägt von vielen manuellen Tätigkeiten und zahlreichen Medienbrüchen. Die größten Effizienzpotenziale liegen daher in der geschickten Kombination von Produkten, Prozessen und Produktionsmitteln. Dabei kommt den Schnittstellen zwischen den einzelnen Prozessschritten eine besondere Bedeutung zu. Werden diese sinnvoll ausgelegt, sind tatsächlich bei einzelnen Wertschöpfungsschritten wie etwa der Kabelverarbeitung Einsparungen von bis zu 90 Prozent möglich.

Wie Sie bereits andeuteten, sind die Gegebenheiten in Schaltanlagenbaubetrieben sehr individuell und heterogen. Können Sie dennoch eine Aussage darüber treffen, wo Sie den deutschen Schaltschrankbau bei der Umsetzung der heute zur Verfügung stehenden Effizienzpotenziale verorten?

Dülme: Grundsätzlich befindet sich der Schaltanlagenbau überwiegend noch am Anfang bei der Erschließung der Effizienzpotenziale. Wir sehen jedoch gerade in den vergangenen zwei bis drei Jahren – insbesondere bedingt durch das langanhaltende Auftragshoch – bei unseren Kunden eine zunehmend ganzheitliche Auseinandersetzung mit dem Erstellungsprozess von Schaltschränken. Verstärkt wird diese Entwicklung nun durch die derzeitige, Coronavirus-bedingte Sondersituation. Viele Unternehmen nutzen die abflauende Nachfrage, um ihre Prozesse zu hinterfragen und sich für die Zukunft zu rüsten. Denn fast alle sind davon überzeugt, dass die Konjunktur wieder anziehen wird und dann derjenige Schaltanlagenbauer als Profiteur aus der Krise hervorgehen wird, der über eine skalierbare Produktion verfügt.

Sie gehen also davon aus, dass sich die Corona-Krise, wie in anderen Bereichen, auch im Schaltanlagenbau als Entwicklungsbeschleuniger im Hinblick auf die Digitalisierung und Automatisierung auswirken wird?

Dülme: Das sehen wir in jedem Fall so. Ich glaube, dass durch Corona den Schaltschrankbauern mehr denn je bewusst geworden ist, welche Abhängigkeiten entlang ihrer Wertschöpfungsketten bestehen und welche Unwägbarkeiten damit verbunden sind. Bemerkenswert hierbei ist, dass sich vor allem unsere Kunden in besonders von der Krise betroffenen Ländern wie Spanien und Italien systematisch damit beschäftigen, ihre Prozesse auf ein robusteres Fundament zu stellen. Automatisierung kann dabei ein wichtiger Hebel sein, eine höhere Robustheit der Schaltschrankfertigung zu erzielen. Konkret: Eine Maschine wie der neue RailLaser von Weidmüller zur Beschriftung von bestückten Tragschienen läuft auch trotz Corona weiter, auch bedienerlose ‚Geisterschichten‘ sind möglich. Und Mitarbeiter, die durch Montageassistenzsysteme unterstützt werden, können flexibler ausgewählt, angelernt und damit eingesetzt werden.