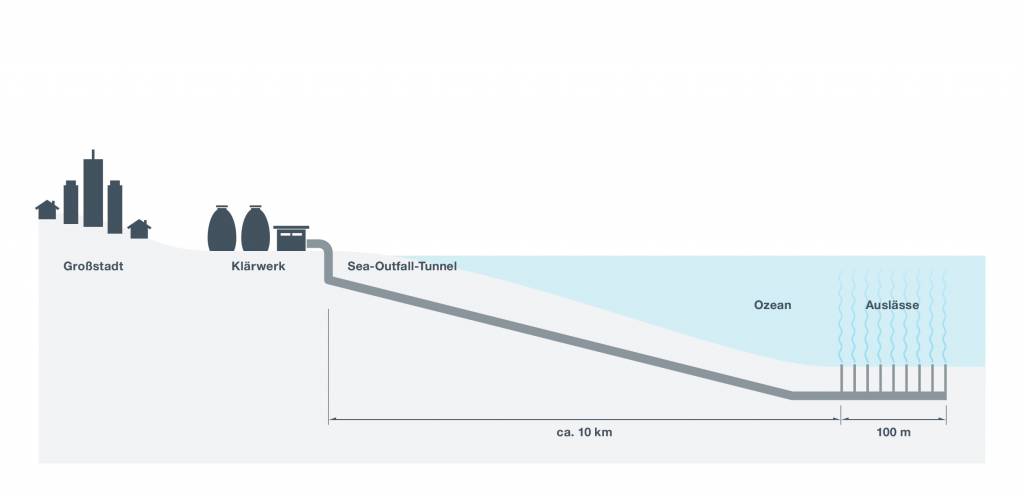

Die immer weiter wachsenden Metropolen dieser Welt sind für eine effektive und nachhaltige Abwasserversorgung auf modernste Technik im Bereich des Tunnelbaus angewiesen. In Form sogenannter ‚Sea-Outfall-Tunnel‘ können den unzähligen Klärwerken ausreichend Abflusskapazitäten zur Verfügung gestellt. Diese leiten das Abwasser kilometerweit vor den Küsten der Metropolen in die See. Durch die nachhaltige Abführung der Abwässer wird die Lebensqualität der Menschen erhöht und die Umwelt geschont. Denn sobald das verdünnte Abwasser tief im Wasser entsorgt wird, beginnen die Mikroorganismen im Seewasser alle übrig gebliebenen Substanzen nach und nach abzubauen – das ist die Selbstreinigungskraft der Natur. Dadurch bedarf es keiner zusätzlichen chemischen Reinigungsvorgänge, bevor das Wasser in den Kreislauf eingeleitet werden kann. Einen solchen hochmodernen Sea-Outfall-Tunnel plant aktuell auch die Stadt Los Angeles. Viele der derzeit bestehenden Abwasser-Fördertunnel in Los Angeles wurden bereits vor mehr als einem halben Jahrhundert gebaut. Dadurch häufen sich die Inspektionen und Reparaturen. Die Bestandstunnel sind zum Teil marode und laufen immer häufiger voll. Der neue Sea-Outfall-Tunnel soll für Entlastung sorgen. Geplant ist ein Entsorgungstunnel, der 12,5 km hinein in den Ozean gebohrt werden soll. Diese Aufgabe übernimmt ein Tunnelbohrmaschinen-Hersteller aus Deutschland. Um das Projekt zu realisieren wird eine bis zu hundert Meter lange Bohrmaschine eingesetzt. Diese arbeitet sich auf einem Schienensystem langsam durch alle Gesteinsschichten. Bei der Bohrung selbst können umfangreiche Probleme entstehen. Denn zu keiner Zeit ist sichergestellt, welche Substanzen und Materialien bei einem Bohrvorgang – besonders in solchen Tiefen – freigesetzt werden. Beispielsweise könnte entweichendes Methan eine explosionsfähige Atmosphäre verursachen. Diese kann sich bereits durch ein in Betrieb befindliches elektrisches Bauteil entzünden. Resultat könnte ein Brand oder – im schlimmsten Fall – sogar eine Explosion sein.

Explosionsschutz im Tunnelbau

Aus diesem Grund werden für Projekte dieser Art alle relevanten Anlagenteile in explosionsgeschützter Ausführung eingesetzt. Sowohl die Bohranlage selbst, als auch alle Einheiten für Steuerung, Stromversorgung etc. müssen den Ansprüchen des Explosionsschutzes genügen. Die Anforderungen sind also enorm. Für den Schutz der Steuerungseinheiten seiner elektrischen Anlagen in der Bohrmaschine kooperierte der Tunnelbohrmaschinen-Hersteller zusammen mit Pepperl+Fuchs. Pepperl+Fuchs ist seit vielen Jahren Experte im Bau von Steuerungen und Verteilungen für den elektrischen Explosionsschutz. Angeboten werden Lösungen mit den Zündschutzarten Überdruckkapselung (Ex p), druckfester Kapselung (Ex d), erhöhter Sicherheit (Ex e), Eigensicherheit (Ex i) und Kombinationen dieser Zündschutzarten. Die Zusammenarbeit der Unternehmen begann bereits in der Konzeptionsphase für die Bohrmaschine. Allein durch die schiere Größe der Bohranlage bedurfte es mehrerer Steuerungen, um alle Funktionen ortsnah steuern und bedienen zu können. Die Steuerungen mussten in mehreren, bis zu 9 m langen Schränken, integriert werden. Die Anforderungen an eine solche Steuerung erlaubten als geeignete Zündschutzart lediglich eine Überdruckkapselung oder die Einhausung in Panzergehäuse. Letzteres würde sowohl den Aufwand, als auch die Preiskomponente immens in die Höhe treiben. Aus diesem Grund entschieden sich beide Parteien für die Lösung mit einer Überdruckkapselung. Bei dieser wird mittels eines Purge-Controllers im Inneren des Gehäuses ein Überdruck aufgebaut, der das Eindringen explosionsgefährdeter Atmosphäre in den Schaltschrank verhindert. Im Falle einer Absenkung des Überdrucks führt das System eine automatische Abschaltung aus. Die Überdruckkapselung bietet den Kunden weitere besondere Vorteile. Mit diesem System können nicht nur weitaus voluminösere Gehäuse explosionsgeschützt gemacht werden, es ist auch einfacher, Komponenten mit hoher Verlustleistung zu integrieren. Auch in diesem Fall enthielten die Steuerungen Komponenten, die sich durch ihre hohe Leistung sehr stark erwärmten. So wurden in einigen Schränken neben Frequenzumrichtern auch PLC (programmable logic controller) Steuerungen eingesetzt. Die Abwärme dieser Komponenten war zum Teil derart hoch, dass es neben einem Purge System auch einer separate Kühlung bedurfte. Die Kühlung saugt die warme Luft aus dem Gehäuseinneren ab, kühlt diese über einen internen Kreislauf herunter und führt sie dann wieder in das Gehäuse zurück. Dadurch überhitzen die Komponenten nicht, die Steuerung fällt nicht aus und der Explosionsschutz bleibt bestehen.

Einsatzbezogene und kundenspezifische Zertifizierungen für individuelle Lösungen

Der Einsatz der fertigen Bohranlage auf nordamerikanischen Boden erforderte Zulassungen nach UL gemäß Class I Division 1 und gemäß Class I Division 2. In diesem Bereich ist Pepperl+Fuchs ebenfalls ein Experte. Das Unternehmen ist nach UL HazLoc gelistet, wodurch es zur Fertigung von Verteilungen für die genannte Zulassung berechtigt ist. Dies macht Pepperl+Fuchs zum einzigen Hersteller im europäischen Raum, der derartige Speziallösungen nach diesen Regularien in Europa fertigen kann. Das Vorgehen war folgendes: Nach dem Umbau und der Zertifizierung der Schränke im Solution Engineering Center im süddeutschen Bühl, wurden die Schränke zum Hersteller der Tunnelbohrmaschinen-Anlagen geliefert. Dort wurden dann gemäß den eigenen Anforderungen die finalen Maßnahmen zur Steuerung umgesetzt.

Das richtige Konzept macht den Explosionsschutz möglich

Die Vorgaben für den zu verwendeten Schaltschrank inklusive der Größe bestimmte der Tunnelbohrmaschinen-Hersteller. Solche Vorgaben sind nicht unbedingt üblich, zugleich aber möglich. Der Schaltschrank-Produzent liefert dabei die leeren Schränke an Pepperl+Fuchs. Das Unternehmen konzipiert, baut und zertifiziert anschließend die Gesamtlösung inklusive Überdruckkapselungssystem für den explosionsgefährdeten Bereich. Dies stellte Pepperl+Fuchs zunächst vor eine erhebliche Herausforderung. Denn mit einem solchen Gehäuse hatte das Unternehmen in der Vergangenheit keinerlei Einsatzerfahrungen sammeln können. Es gab keine Erfahrungswerte zur Dichtigkeit oder zu Möglichkeiten eines Umbaus. Eine weitere Herausforderung stellte die notwendige Anreihung von bis zu dreizehn Schränken nebeneinander dar. Diese mussten für den Einsatz als Gesamtkonstrukt geprüft und zugelassen werden. Da die Schränke ursprünglich nicht für den Einsatz in explosionsgefährdeten Bereichen konzipiert und gebaut wurden, mussten Sie durch passende Maßnahmen zweckdienlich modifiziert werden. Modifizieren bedeutete in diesem Fall, diese für den Einsatz als Steuerschränke mit Überdruckkapselung passend abzudichten. Das Dichtungskonzept erforderte sowohl den Anbau eines geeigneten Sockels für die Schränke, als auch den Anbau einer passenden, dichten Bodenplatte. Auch eine spezielle Überdachung, welche Schmutz vom Innenleben der Steuerung fernhält, musste zusätzlich angebaut werden. Um den beim Spülen entstehenden Überdruck im Gehäuse standzuhalten, wurden spezielle Verstärkungen an das Gehäuse angebracht. Dies wirkte einer möglichen Verformung entgegen, welche gelegentlich entstehen, sobald im Gehäuseinneren Druck aufgebaut wird.