Vor diesem Hintergrund erweist es sich als wichtig, die Potenziale solcher Ansätze für die eigenen Produkte und Lösungen zu analysieren und zielgerichtet einzusetzen. Dazu kann oftmals auf die bereits vorhandene Automatisierungsinfrastruktur zurückgegriffen werden. Aber zunächst gilt es die unscharfen Begrifflichkeiten zu präzisieren. Was genau verbirgt sich hinter dem Begriff Big Data? Das Gabler Wirtschaftslexikon versteht darunter die Speicherung, Verarbeitung und Auswertung großer Datenmengen. In der Vergangenheit ging es vornehmlich darum, die begrenzten Rechen- und Speicherkapazitäten zielgerichtet und effizient zu nutzen. Daten wurden lediglich dann erhoben, wenn sie wirklich notwendig waren. Die Analyse großer Datenbestände zeigt sich darüber hinaus als ein komplexes und langwieriges Unterfangen. Inzwischen sind die Kosten für Speicherplatz und Rechenleistung deutlich gesunken, was neue Formen der Datenverarbeitung möglich macht. Eine solche Technologie stellt das Maschinelle Lernen (ML) als Teilbereich der Künstlichen Intelligenz (KI) dar. In diesem Kontext werden zur Lösung unterschiedlicher Aufgabenstellungen Modelle mit zuvor gesammelten Daten trainiert. Ziel kann es zum Beispiel sein, frühzeitig Anomalien in Produktionssystemen zu entdecken. Dazu wird ein Modell mit fehlerfreien Daten trainiert, um später Abweichungen im Betrieb erkennen zu können. Die Stärke von ML liegt darin, unbekannte Zusammenhänge in den Daten anwendbar zu machen und Prozesse – wie Qualitätskontrollen – zu automatisieren. Als Voraussetzung müssen Datensätze vorliegen, die sich für das Training verwenden lassen.

Verarbeitung in der Cloud oder einem Erweiterungsmodul

In der Praxis findet sich häufig die klassische Automatisierungspyramide mit einer unterlagerten Feld- und nachfolgenden Steuerungsebene. Hier bietet sich eine gute Option, Daten prozessnah zu erfassen. In der Steuerungsebene wertet die SPS die angeschlossenen Sensoren aus und steuert die Aktoren. Insofern beinhaltet die Steuerung die Daten, die für datenintensive Anwendungen wie ML erforderlich sind. Doch meist gestaltet es sich schwierig, an die bestehenden Daten zu kommen. Zum einen sind klassische SPS nicht dafür ausgelegt, große Datenmengen zu archivieren und zu analysieren. Andererseits steuern sie kritische Infrastruktur und integrieren sich deshalb in gesicherte Netze, was den Zugang von außerhalb des Unternehmens erschwert.

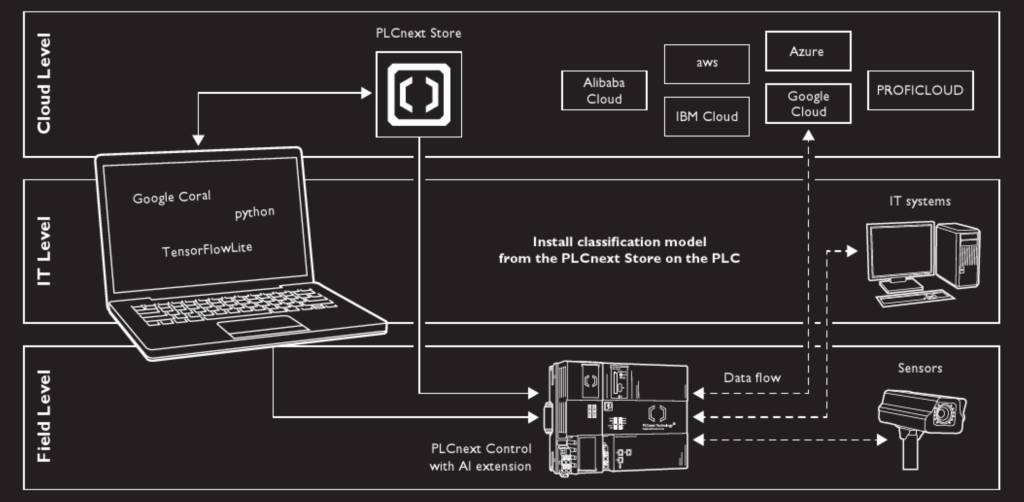

In diesem Fall eröffnen moderne Steuerungsplattformen wie PLCnext Technology Vorteile, denn die PLCnext Controls kombinieren eine Echtzeitumgebung mit einem Linux-Betriebssystem. Auf diese Weise lassen sich die herkömmlichen Aufgaben realisieren und zusätzlich neue Anforderungen umsetzen. Beispielsweise verfügt die PLCnext-Steuerung über eine SQLite-Datenbank, die für das lokale Datensammeln eingesetzt werden kann. Interessanter dürfte die Anbindung an eine Cloud oder andere Systeme etwa per MQTT sein. Die Ausführung von ML-Modellen auf der Steuerung respektive einem angekoppelten Erweiterungsmodul lässt sich ebenfalls umsetzen.

Bereitstellung von Funktionsbausteinen und Apps

Ein weiterer Vorteil des offenen Ecosystems PLCnext Technology ergibt sich aus der Bereitstellung von fertigen und teilweise kostenfreien Funktionsbausteinen und Apps im PLCnext Store. Auf dem digitalen Marktplatz können Entwickler Software anbieten und Anwender diese abrufen. Der PLCnext Store umfasst zum Beispiel Connectoren an verschiedene Cloudsysteme oder Bibliotheken zum Anschluss der SPS an gängige Datenbanksysteme. Anwender müssen somit nicht in jedem Projekt bei Null anfangen, sondern können sich ihre Lösung nach dem Baukastenprinzip zusammenstellen. Auch Phoenix Contact nutzt in seinen Fertigungsstätten PLCnext Controls, um Prozessdaten zu erfassen. In der eigenen Leiterkartenproduktion am Standort Bad Pyrmont werden beispielsweise kleine autarke Schaltschränke verwendet, welche die Stromaufnahme der Fertigungsanlagen am Anschlusspunkt überwachen. So lässt sich eine Verletzung der CE-Zertifizierung vermeiden. Bei der Neukonstruktion oder Überarbeitung von Maschinen kann die SPS direkt zur Datensammlung und -weiterleitung eingeplant werden. Das Herzstück der Schaltschränke bilden die PLCnext Controls, welche die Werte über die angebundenen Sensoren aufnehmen und per MQTT an die Streaming-Plattform Apache Kafka senden. Für die langfristige Datenhaltung kommt die auf Zeitreihen spezialisierte Datenbank InfluxDB4 zur Anwendung.

Training von Modellen mit vorhandenen Daten

Nachdem die Daten an zentraler Stelle gebündelt wurden, lassen sie sich auswerten. Unabhängig von neuen Technologien wie ML gewinnt der Anwender bereits hier wertvolle Einblicke. Anhand der Energiedaten lässt sich etwa die Auslastung von Maschinen einfach bestimmen und so erkennen, wo es Optimierungspotenziale gibt. Des Weiteren können die Daten visualisiert und zur Überwachung eingesetzt werden. Die zugrunde liegende Software ist meist kostenfrei erhältlich sowie skalierbar. Zur Realisierung erster Projekte fallen also wenig Aufwand und Kosten an. Für die Visualisierung der Daten steht zum Beispiel das unentgeltliche Tool Grafana zur Verfügung, das ebenfalls Überwachungs- und Benachrichtigungsfunktionen enthält. Haben sich die beschriebenen Prozesse etabliert und sind ausreichend Daten vorhanden, kann das System um ML-Anwendungen erweitert werden, beispielsweise um den aktuellen Zustand einer Maschine zu beurteilen und abzuschätzen, wann die nächste Wartung erfolgen sollte. Doch zuvor gilt es entsprechende Modell mit den vorhandenen Daten zu trainieren. Vereinfacht ausgedrückt besteht das Training darin, dem Modell Eingangs- sowie die gewünschten Ausgangsdaten bereitzustellen. Über die Abweichung zwischen dem tatsächlichen und dem angestrebten Ausgangsverhalten lässt sich das Modell dann anpassen respektive trainieren. Für diesen Prozess hält der PLCnext Store mit dem MLnext Framework ebenso eine kostenfreie Software bereit.