Siemens entwickelte ‚MindSphere‘ als offene Cloud-Plattform für Anwendungen im Kontext des Internet of Things (IoT). ‚Sinumerik Edge‘ ist ein integraler Teil der Digitalisierungsstruktur des Unternehmens. Speziell auf die Anforderungen bei Werkzeugmaschinen konzipiert, erlaubt zudem die ‚CNC Shopfloor Management Software‘ das Verwalten, Analysieren und Verbessern von Bearbeitungsmaschinen – unabhängig vom Hersteller der verwendeten Steuerung.

Bei der Arbeitsvorbereitung und Ausführung lassen sich NC-Programme und -Werkzeuge direkt vom Schreibtisch aus optimieren. Die Produktivität lässt sich mit ‚Analyze MyPerformance‘ erhöhen – eine Software zur fabrikweiten Leistungsanalyse, mit der Anwender die aktuellen Maschinenzustände analysieren und eigene Leistungskennzahlen festlegen können. Mit den richtigen Einblicken in die Daten kann die Maschinenverfügbarkeit entscheidend erhöht werden: Diese Einblicke bietet Manage MyMachine. Mit Analyze MyCondition sind zudem Stillstandzeiten durch geplante/ungeplante Wartung auf lokaler Ebene minimierbar. Last but not least schließt Sinumerik Edge die Lücke zwischen Cloud und Anlage, indem es Daten lokal an der Maschine vorverarbeitet. Das neue Modul ‚Analyze MyWorkpiece /Monitor‘ gestattet zudem die Analyse der Werkstückqualität in Echtzeit.

Signifikante Optimierungen

„Unsere Plattform Xcelerator ist die Basis für alle Aktivitäten, um zum digitalen Unternehmen zu kommen. Bei Werkzeugmaschinen taucht dabei immer häufiger der Begriff ‚Digitaler Zwilling‘ auf“, erläutert Armin Haslinger, Head of Sales Digital Enterprise bei Siemens Digital Industries Software, im dima-Gespräch. „Wir planen beispielsweise virtuell, wie die Maschine funktioniert: Welche Produktgrößen lassen sich herstellen? Wie verhält sich die Maschine im Prozess? Genau diese Abläufe decken wir digital ab. Durch die Vorplanung in der virtuellen Welt komme ich in der realen Umgebung viel schneller dazu, dass der Kunde produzieren kann.“

Mithilfe zurückgespielter Daten aus dem realen Herstellungsprozess lassen sich anschließend die Abläufe optimieren und Maschinenauslastungen erhöhen. „Nehmen wir als Beispiel unser Werk in Bad Neustadt. Hier spielt die spanende Bearbeitung eine entscheidende Rolle“, so Haslinger weiter. „Verschiedene Software-Module von uns kommen dabei zum Einsatz wie NX, Tecnomatix, Teamcenter, TIA Portfolio bis hin zu MindSphere. Innerhalb der letzten drei Jahre wurden verschiedene Ebenen signifikant optimiert, indem Abläufe transparent gemacht wurden. Welche Maschine läuft gerade und welche nicht? Was lässt sich bei Produktwechseln optimieren? Zu den Ergebnissen zählen rund 20 Prozent weniger Aufwand für die Konstruktion und Dokumentation von mechanischen Komponenten, 60 Prozent kürzere Inbetriebnahmezeiten für neue Maschinen sowie eine um 27 Prozent verbesserte Produktionszeit in der mechanischen Vorfertigung.“

Steuerungsansatz neu definiert

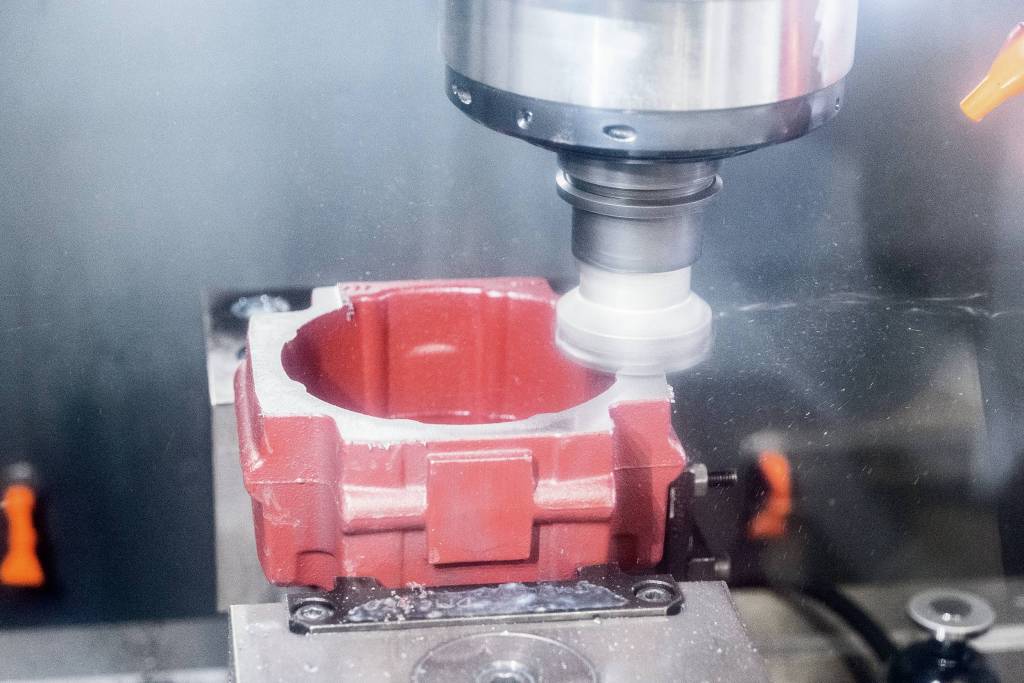

Zur neuen Steuerungsgeneration gibt Andreas Jäger nähere Einblicke: „Wir verfolgen nach der Sinumerik 840D mit der aktuellen Sinumerik One einen ganz neuen Ansatz. Alle noch kommenden Steuerungsgenerationen werden künftig auf der Sinumerik One basieren“, so der Head of Sales – CNC Shopfloor Management Software Germany. „Wir bieten unseren Kunden im Fertigungsbereich damit die Möglichkeit, über alle Technologien hinweg zu skalieren. Die Steuerung selbst wurde übrigens vollständig virtuell entwickelt. Mit dieser Plattform lässt sich der komplette Maschinenprozess virtuell abbilden – bis hinunter zur Zerspanung direkt am Werkstück. Damit können Maschinenbauer einfach Prototypen aufbauen oder Ideen ohne reale Teile ausprobieren. Maschinenbauer geben ihren Endkunden, schon bevor die Maschine real platziert ist, damit die Möglichkeit, ihre Bauteile einzufahren sowie Vorrichtungen aufzubauen – alles in einer virtuellen Welt. Bei Auslieferung der Maschine kann der Start of Production dann deutlich schneller als bisher erfolgen. Wir haben selbst mit unseren Tools diese Zeiten drastisch verkürzt, wie beschrieben etwa im Werk Bad Neustadt. Das wollen wir allen Maschinenbauern und ihren nachgelagerten Endkunden weitergeben.“

Durchgängiges Angebot

„Siemens verfügt über eine umfangreiche Palette an Software-Werkzeugen für sämtliche Bereiche, um insgesamt eine bessere Performance zu erzielen“, ergänzt Haslinger. „An der Maschine selbst können wir beispielsweise mithilfe von Edge Computing und Künstlicher Intelligenz behilflich sein. KI-Technologie wurde auch in NX und Teamcenter integriert. Das unterstützt den Anwender direkt an der Maschine oder beim CAD/CAM. Was soll der nächste Schritt sein? Das System schlägt dann z.B. bereits optimierte Abläufe vor.“ „Der Schritt in die Zukunft ist, kontinuierlich im Prozess die Daten zu optimieren“, schließt Andreas Jäger. „Ziel ist, die Werkstückqualität nicht nur anhand von Referenzteilen zu beurteilen, sondern tatsächlich die Qualität so kontinuierlich zu speichern, dass am Ende nur noch Gutteile herauskommen.“