Die Instandsetzung – oder auch Regeneration – von Bauteilen ist eine ressourcenschonende und kostengünstige Alternative zur Neuteilfertigung. Bei Flugtriebwerken wird beispielsweise versucht, die Funktionsfähigkeit und Effizienz der Gesamtbaugruppe möglichst lange zu erhalten und die Lebensdauer der Einzelkomponenten zu maximieren. Die Instandsetzung besteht dabei größtenteils aus manuellen Prozessen und analoger Datenverwaltung. Die Bearbeitung des Bauteils erfolgt aufgrund geometrischer Kennwerte wie etwa der Position einer Beschädigung. Die tatsächliche Leistungsfähigkeit und verbleibende Lebensdauer des Bauteils wird aktuell in der Regeneration nicht berücksichtigt. Grund dafür ist, dass die verbleibende Lebensdauer aufgrund der komplexen Wirkzusammenhänge im Flugtriebwerk derzeit nicht manuell bestimmbar sind. Im Sonderforschungsbereich 871 der Leibniz Universität Hannover entstehen in einem durch die Deutsche Forschungsgemeinschaft geförderten Projekt gerade Funktions- und Produktionssimulationen, um diese Lebensdauer-Informationen bei der Auswahl einer Bearbeitungsmaßnahme berücksichtigen zu können. Diese Simulationsmethoden stammen ursprünglich aus der Produktentwicklung und werden im Sonderforschungsbereich in eine automatisierte Prozesskette zur zustandsbasierten Regeneration von Turbinenschaufeln integriert.

Den Ist-Zustand prüfen

Dafür werden die Schaufeln der Triebwerke zunächst demontiert und mittels Hochfrequenzinduktionsthermografie vorhandene Risse detektiert. Anschließend wird die Geometrie mit robotergeführter Streifenlichtprojektion erfasst. Der funktionale Ist-Zustand ergibt sich aus den Messwerten. Die mögliche Leistung des Bauteils wird durch Strömungs-, die Lebensdauer durch Struktursimulationen berechnet. Die Bearbeitung der Schaufeln ist in Pfade eingeteilt, die aus einer Abfolge unterschiedlicher Fertigungsverfahren auf verschiedenen Werkzeugmaschinen bestehen. Vor der Auswahl werden durch Produktionssimulationen für alle technisch möglichen Pfade die aus der Bearbeitung resultierende Geometrie sowie die Bearbeitungskosten ermittelt. Aus den Bearbeitungsergebnissen können die Funktionssimulationen wiederum den erwartbaren funktionalen Bauteilzustand für jeden Pfad berechnen. Die jeweiligen Bearbeitungskosten werden mit der erwarteten Zahlungsbereitschaft des Kunden, die vom finalen funktionalen Zustand und der Regenerationsdauer abhängt, verrechnet. Dann lässt sich der Pfad mit dem höchsten Profitversprechen wählen.

Die Abfolge wählen

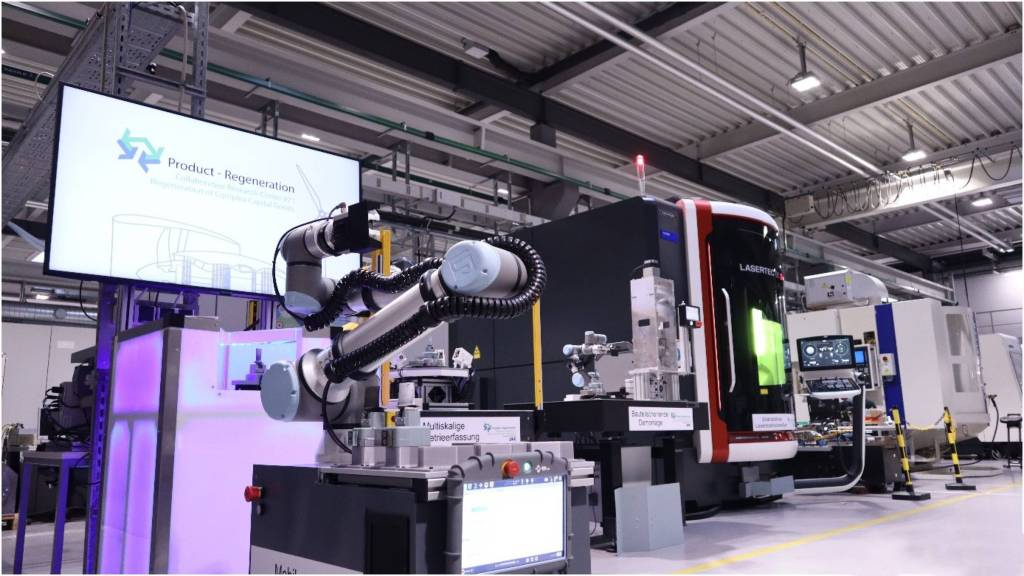

Durch die unterschiedlichen Mess-, Prüf- und Fertigungsverfahren ist die Integration aller Verfahren in eine einzelne Zelle nicht zielführend. Eine starre Verkettung von Prozesszellen ist aufgrund der verschiedenen Bearbeitungszeiten und den aus unterschiedlichen Schadensfällen resultierenden Arbeitsschritten ebenfalls nicht optimal. Es wird ein flexibles Fertigungssystem benötigt, das eine zeitlich entkoppelte Bearbeitung der Schaufel in einer beliebigen Prozess-Abfolge ermöglicht. Für ein solches flexibles Fertigungssystem wurde am am Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) Hannover ein Proof-of-Concept realisiert. Welche Bearbeitungen nötig sind, soll dabei auf Basis des erreichbaren Zustandes entschieden werden. Die einzelnen Zellen sind über ein mobiles Handhabungssystem verbunden, bestehend aus einer fahrbaren Plattform und einem seriellen Roboter. Die Schaufel wird nach der Demontage in einen Werkstückträger eingesetzt, um die Handhabung zu vereinfachen. In den Zellen sind Nullpunktspannsysteme integriert, in welche der Werkstückträger wiederholgenau eingespannt werden kann. Gesteuert wird die Prozesskette von einer Kopfsteuerung, die über Digital I/Os, Profibus sowie OPC-UA mit den Zellen kommuniziert und ihnen Steuerungsbefehle, wie das Anfahren einer Bestückposition, übergibt.

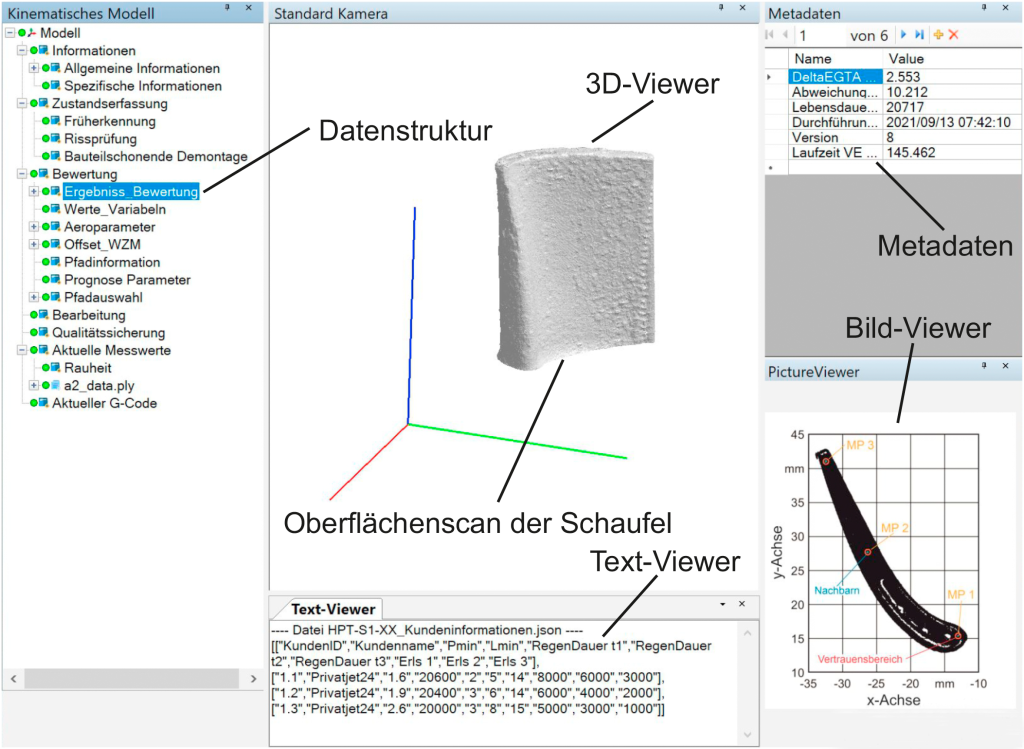

Digitaler Zwilling als Datenschnittstelle

Für das Datenmanagement wird ein virtueller Werkstück-Zwilling verwendet, in dem alle Daten und Informationen der Schaufel zusammengefasst werden. Vor Prozessbeginn kopiert die Kopfsteuerung Dateien wie NC-Codes aus dem Zwilling auf die Werkzeugmaschinen. Nach Prozessende können beispielsweise Messwerte wieder im Zwilling abgelegt werden. Dieser verfügt ebenfalls über einen Viewer bzw. eine Ansicht. Darüber werden alle Informationen für den Bedienenden aufbereitet. In der Prozesskette existiert ebenfalls eine virtuelle Ebene. Diese besteht aus Berechnungsmodulen, durch die der funktionalen Zustand der Schaufel bestimmt und die durch die Bearbeitung entstehende Geometrie berechnet wird. Zusätzlich existieren Planungsmodule, die die NC-Codes für die Werkzeugmaschinen erstellen. Beide Module sind ausführbare Programme, welche von der Kopfsteuerung lediglich die ID des Zwillings erhalten. Dieser ist die einzige Schnittstelle für Daten in der Prozesskette. Auch die Arbeitsplanung der Prozesskette ist in der virtuellen Ebene integriert. Darüber wird die Reihenfolge der Arbeitsschritte jeder Schaufel auf den unterschiedlichen Zellen gesteuert.