Reika wurde 1906 in Hagen gegründet und hat von Beginn an Maschinen für die Rohrverarbeitung entwickelt. „Für immer schnellere, immer präzisere und immer effizientere Produktionsprozesse“, wie Geschäftsführer Hans-Jörg Braun unterstreicht. Heute gehört der Betrieb zu den führenden Herstellern schlüsselfertiger Rohrbearbeitungsanlagen und liefert diese in die ganze Welt. „Unsere Maschinen sind aber nur so gut, wie das darin eingesetzte Werkzeug“, weiß Braun. „Deshalb setzen wir seit den 1970ern auf Iscar. Die Zusammenarbeit hat für uns und für unsere Kunden noch einen weiteren großen Vorteil: Iscar hat weltweit Standorte und Vertretungen, die Service und Support bieten.“

Kundengenaue Lösungen

Keines der Reika-Systeme gleicht dem anderen. Die Fertigungsexperten passen jede Lösung genau an die Bedürfnisse der Kunden an und stellen sie entsprechend zusammen. „Das geht dann so weit, dass wir hinter die Abstecheinheit auch noch weitere Anlagen anschließen“, erklärt Braun. „Das können spanende Verfahren wie Drehen, Fräsen oder Gewindeschneiden sein, Reinigungs- oder Prüfeinheiten oder auch ein Roboter für Palettieraufgaben. So bieten wir dem Kunden schlüsselfertige Anlagen aus einer Hand, für die wir natürlich auch den weltweiten Service übernehmen.“

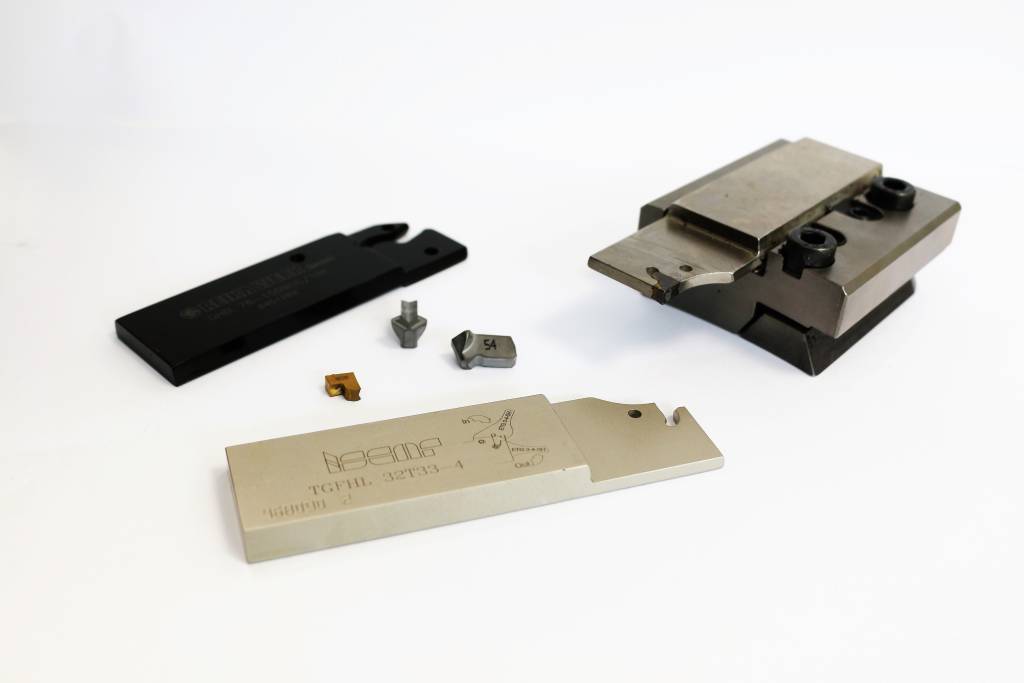

Zentraler Bestandteil der Abstechmaschine ist das Abstechwerkzeug. Hier setzt Reika voll auf die Expertise von Technologiepartner Iscar in Person von Dominik Sick, Beratung und Vertrieb, Günter Liesegang, Manager Werkzeug Erstausrüstungsprojekte, und Anwendungstechniker Sven Müller. „Das eingesetzte Werkzeug muss genau zur Aufgabe passen, um das optimale Ergebnis zu liefern“, sagt Liesegang. Die wichtigsten Faktoren, die die Stechbearbeitung beeinflussen, sind der Durchmesser, die Wanddicke und das Material der Rohre. Da sich die zu bearbeitenden Materialien ständig weiterentwickeln, steht bei Iscar die Entwicklung und Optimierung der Werkzeuge nie still. Dominik Sick ergänzt: „Wir fahren sehr viele Versuche mit unterschiedlichen Substraten und Beschichtungen, um immer das passende Werkzeug parat zu haben und die Endkunden auch im laufenden Betrieb weiter zu unterstützen.“

Automatisierte Fertigung

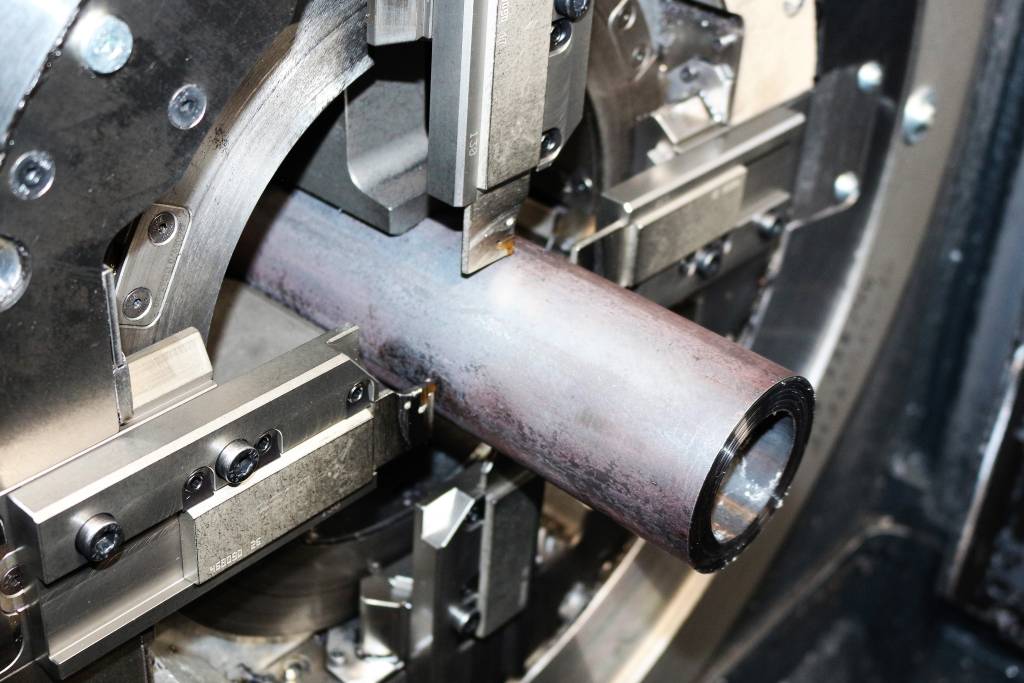

Mit einer aktuellen Anlage werden bis zu 13m lange Rohre mit unterschiedlichen Durchmessern und Wanddicken abgestochen. Die abgetrennten Abschnitte werden anschließend aus der Maschine ausgeschleust und weiterverarbeitet. „Das ist problemlos möglich, weil das Verfahren rechtwinklig zur Spindelachse abschneidet und sich die Teile somit bei weiteren Prozessschritten rechtwinklig aufspannen lassen“, erläutert der Reika-Geschäftsführer.

Der vorgeschaltete Ladebereich transportiert und positioniert die Rohre automatisch in die Maschine, diese spannt danach das Rohr. Dann fahren die vier Tanggrip-Stechschwerter an das Material heran, setzen sich mit hohen Touren in Bewegung und stechen die Komponenten in der richtigen Länge ab. Das Rohr wird in die nächste Abstechposition verfahren, und der Prozess beginnt von neuem. Währenddessen wird der Abstich automatisch abgebürstet, markiert und von einem Roboter in eine Kiste gestapelt. Je nach Material und Wanddicke dauert der Vorgang zwischen 8s und 9s.

Abstechsystem mit optimierter Klemmung

Um die Anforderungen zu erfüllen, empfahl das Iscar-Team den Einsatz von Stechschwertern aus der Tanggrip-Familie – Iscars einschneidiges Abstechsystem mit verbesserter Klemmung dank tangentialem Plattensitz. Dieser sorgt für einen stabilen Sitz des Schneideinsatzes. Zudem kann der Anwender ihn wechseln, ohne das Werkzeug aus der Maschine nehmen zu müssen. Damit verkürzen sich die Rüstzeiten deutlich. Weiterer Pluspunkt: Weil das Werkzeug ohne Klemmfinger auskommt, ist ein freier und ungehinderter Spanfluss möglich. Die Werkzeughalter in der Abstechmaschine sind bestückt mit Vier-Millimeter-Schneideinsätzen aus der TiAlN PVD-beschichteten Schneidstoffsorte IC830. „Diese hat Iscar speziell für die Bearbeitung von rostbeständigem Stahl, hoch hitzebeständigen Legierungen und anderen schwer-zerspanbaren Stählen entwickelt“, erklärt Sven Müller.