Mit dem Walter Xtra tec XT Rundplattenfräser M5468 stellen die Tübinger Zerspanungsexperten den siebten Fräser der Marke Xtra·tec XT (Xtended Technology) vor und zeigen, was auch bei Standardanwendungen noch alles an Steigerung von Prozesssicherheit und Wirtschaftlichkeit möglich ist. Herausforderungsreiche Bauteile und Serienfertigung – da kommen Qualitätsanforderungen und Kostendruck schnell in Konflikt. Aber gerade bei hohen Stückzahlen machen sich bereits kleinere technologische Innovationen ganz konkret bemerkbar: durch geringere Bearbeitungszeiten, optimierte Bearbeitungsqualität oder Verbesserung der Kostenstruktur pro Bauteil (Cost per Part Ratio). Zudem gilt es, für die mannlose Fertigung einen sicheren Prozess zu gewährleisten. So arbeiten alle im Zerspanungsprozess involvierten Lösungsanbieter permanent daran, Produktivität, Prozesssicherheit und Wirtschaftlichkeit weiter zu steigern. Eine wichtige Stellschraube sind seit jeher die Zerspanungswerkzeuge: Hier halten sich bei einem Wechsel die notwendigen Investitionskosten in Grenzen – und es kann verhältnismäßig unaufwendig getestet werden, was die neue Werkzeuglösung an Verbesserungen bringt. Die Xtra tec XT Rundplattenfräser M5468 von Walter zeigen, was sich hier selbst in Standardanwendungen noch optimieren lässt.

Rundplattenindexierung ohne Störkontur

Bei der Konstruktion eines Rundplattenfräsers ist zu verhindern, dass sich die eingesetzten Wendeschneidplatten (WSP) während der Zerspanung verdrehen. Üblicherweise werden die Schneidplatten mit einer Pratze oder Klemmschraube fixiert. Allerdings: Durch die Pratzen bzw. Klemmschrauben entsteht eine Störkontur am Werkzeug, die besonders beim Fräsen von tiefen Taschen oder anderen Kavitäten die Spanabfuhr erschweren kann. Dies führt im schlechteren Fall zum Spänestau und beeinträchtigt gegebenenfalls schon die Prozesssicherheit sowie die Zerspanungsqualität – bis hin zu Spanklemmern oder gar Werkzeugbruch.

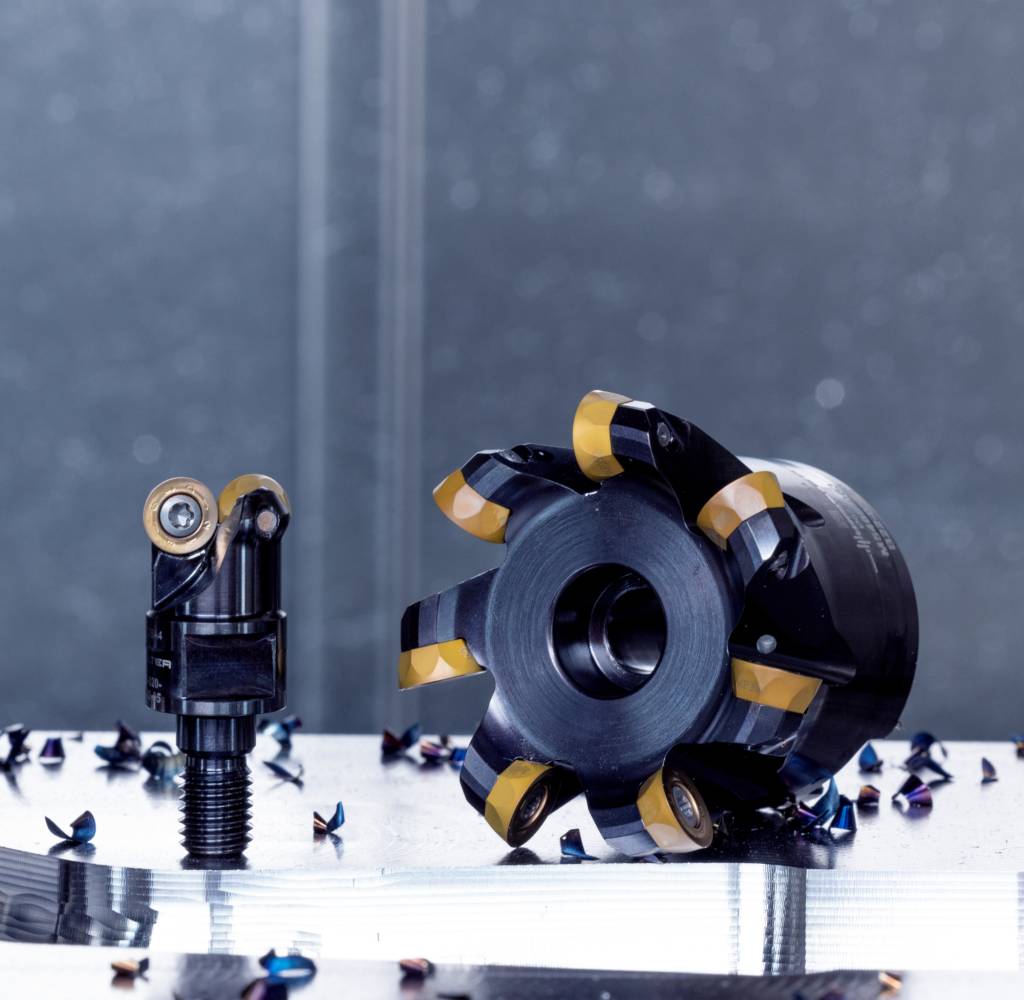

Für den neuen Walter Xtra·tec XT Rundplattenfräser M5468 hat das Entwicklungsteam nun eine Lösung für die verdrehsichere Indexierung der Wendeschneidplatten gefunden, bei der keine Störkontur entsteht. Statt der auf dem Markt oft eingesetzten Pratzenklemmung setzt Walter auf Indexierung durch Facetten. Die bis zu acht Schneidkanten sind zudem durchnummeriert und die korrekte Drehrichtung ist angegeben. Anwender erkennen auf diese Art ganz einfach, welche Schneidkante noch nutzbar ist und schöpfen so das komplette Potenzial einer WSP aus.

Zustimmende Rückmeldungen

aus dem Markt

Jasmin Kleine Hermelink ist bei Walter als Produktmanagerin Fräsen für die neue Rundplattenfräser-Familie verantwortlich: „Unser Ziel war es, maximale Sicherheit gegen ungewolltes Verdrehen und eine optimale Spanabfuhr zu gewährleisten. Bereits in den Probeläufen in unserem Labor hat der neue Fräser unsere Erwartungen mehr als erfüllt. In bestimmten Anwendungsfällen – wie beim Taschenfräsen in 42CrMo4-Vergütungsstahl mit 900 N/mm2 Zugfestigkeit – haben wir im Testbetrieb die Standzeit mehr als verdreifacht. Auch aus dem Markt, wo die Walter Xtra·tec XT Rundplattenfräser M5468 seit Mai erhältlich sind, erhalten wir sehr positive Rückmeldungen.“

Die universelle Einsetzbarkeit des Rundplattenfräsers ergibt sich aus dem umfangreichen WSP-Sortiment und der geometrischen Ausführung des Fräskörpers. Zudem ist der M5468 mit vier verschiedenen Schnittstellen verfügbar – mit Bohrungsaufnahme, Weldonschaft, ScrewFit (eine von Walter entwickelte Schraubkopflösung) und zylindrisch-modularer Schnittstelle. Letztere findet umfangreiche Anwendung im Werkzeug- und Formenbau. Der Einsatz des Walter Werkzeugs ist somit nicht mit zusätzlichen Investitionen verbunden. Nach dem Plug-and-Play-Prinzip lassen sich vorhandene Aufnahmen mit zylindrischen Schnittstellen weiterhin verwenden.

„Ich bin sehr zufrieden mit dem neuen Walter Werkzeug M5468“, bestätigt Janne Vainio, Geschäftsinhaber von Metallisorvaamo M.Hakala Oy in Kouvola (Finnland). „Es hat eine großartige Leistung auf Aluminium-AW-6082-Formplatten.“ Beim italienischen Zulieferunternehmen Officine Meccaniche di Ponte Nossa kommen die Fräser beim Bearbeiten gegossener Bohrungen zum Einsatz. Matteo Appiani, Tools Manager, schätzt die neuen Werkzeuge: „Der neue Rundplattenfräser M5468 ist eine gute Lösung für das Bohrzirkularfräsen einer gegossenen Bohrung. Ich bin sehr zufrieden mit der Leistung des Werkzeugs.“

Breites Anwendungsfeld

Neben der Prozesssicherheit gehörte die universelle Einsetzbarkeit zu den entscheidenden Zielen bei der Entwicklung des Rundplattenfräsers. Wolfgang Vötsch, Senior Produktmanager Fräsen, verweist auf ein entsprechend breites Anwendungsfeld: „Kopierfräsen, Planfräsen, Schrägeintauchen, Taschen- und Bohrzirkularfräsen – ein Großteil der typischen Fräsanwendungen lässt sich mit dem neuen Rundplattenfräser optimal abdecken. Für die Anwender sind das gleich zwei Vorteile: Werkzeugwechsel entfallen und das erhöht noch einmal die Prozesssicherheit. Durch die hohe Universalität der Fräser reduziert sich aber auch die Anzahl der Werkzeuge, die im Betrieb im Umlauf sind und entsprechend verwaltet werden müssen. Weniger Werkzeuge heißt auch, dass weniger Ressourcen aufgewendet werden müssen – vom Einkauf bis zum Tool Management.“