Das neue intelligente Feinspindelsystem Komflex von Ceratizit kommuniziert mit der Blum Funkschnittstelle RC66. Das ist weltweit einmalig. In Kombination mit einem beliebigen Messaufnehmer lassen sich damit vollautomatische Durchmesserkorrekturen bei Präzisionsbohrungen durchführen. Im Komet-Werk in Besigheim nutzt der Werzeugspezialist das System bereits sowohl in der Fertigung als auch auf einem hochmodernen Heller 5-Achs-Bearbeitungszentrum im Vorführzentrum.

Die Digitalisierung ist bereits in vielfältiger Weise in die Produktionshallen verschiedenster Branchen eingezogen. Auch die Werkzeughersteller sind bestrebt, die Vorteile des digitalen Datenaustauschs in unmittelbaren Anwendernutzen umzusetzen. Michael Renz, Leiter der Produktlinie Aussteuerwerkzeuge bei Ceratizit in Besigheim, ist überzeugt: „Die Zukunft gehört intelligenten Werkzeugen, die sich selbst überwachen und korrigieren können. Dadurch wird die Zerspanung flexibler, sicherer, präziser und kostengünstiger.“

Entsprechend treibt Renz die Digitalisierung ’seiner‘ mechatronischen Aussteuerwerkzeuge permanent voran und sucht Verbündete für die Entwicklung neuer Werkzeuglösungen. Mit Blum-Novotest, einem renommierten Hersteller innovativer präziser Mess- und Prüftechnik, fand er einen idealen Partner: „Wir haben bereits vor Jahren bei einem Kundenprojekt mit unserer U-Achse sehr gut zusammengearbeitet, und auch zuletzt beim staatlich geförderten BaZMod-Forschungsprojekt, wo es um den optimierten Energie- und Datentransfer zwischen Maschine und Werkzeug ging.“

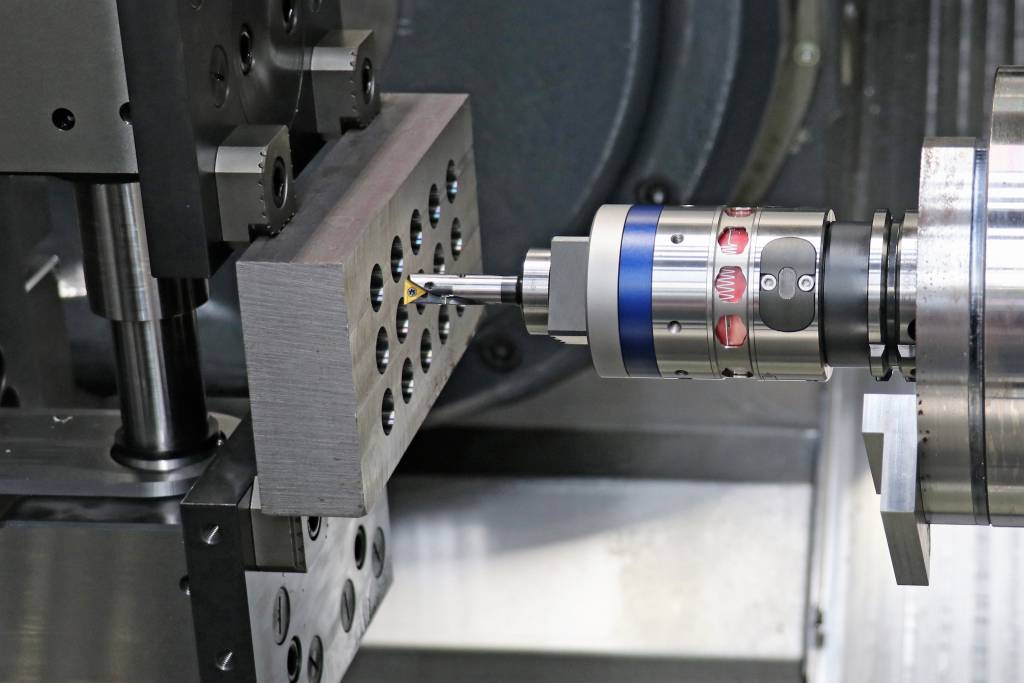

In diesem Umfeld wurde die Idee zum Feinspindelkopf Komflex geboren. Seine Besonderheit: die integrierte Funkeinheit, die über die Blum-Standardfunkschnittstelle mit der Maschinensteuerung bidirektional Daten austauscht. Dadurch ist ein Closed-Loop-Betrieb aus Zerspanen mit dem Komflex, Messen mit z.B. einem Messtaster sowie Korrigieren der Schneidenposition gegeben – und damit eine automatische Durchmesserkorrektur des Feinspindelwerkzeugs. Die erwünschte Folge: weniger Stillstandzeiten durch fehlenden manuellen Eingriff, kürzere Fertigungszeiten und erhöhte Transparenz sowie wirtschaftliche Effizienz.

Knowhow

kombiniert

Für den neuen Feinspindelkopf war es nicht damit getan, eine Kommunikationseinheit anzudocken. Das zeigte sich bereits in den ersten Vorbesprechungen und Untersuchungen im CAD, wie Markus Majer (Key Account Manager Messkomponenten bei Blum-Novotest) erwähnt: „Wenn wir reine Standardkomponenten zusammengefügt hätten, wäre das Ergebnis zu groß und klobig geworden. Deshalb haben wir gemeinsam ein neues Konzept erarbeitet, wie sich Werkzeug-, Funk- und Batterieeinheit optimal verheiraten lassen. Die Zusammenarbeit war wirklich ziel- und produktorientiert – mit einem Ergebnis, von dem wir alle überzeugt sind.“

Das heißt, der Feinspindelkopf Komflex ist mit einem Außendurchmesser von 63mm und 100mm Länge ein besonders kompaktes Werkzeug geworden. „Diese Kompaktheit unterscheidet ihn von ähnlichen Produkten anderer Anbieter“, betont Majer. „Wobei sein größter Pluspunkt in der automatischen Ansteuerung über unsere RC66-Funkschnittstelle liegt.“ So kann er durch den Betrieb in einem geschlossenen Regelkreis auch in mannlosen Schichten über lange Zeit µm-genaue Bearbeitungen ausführen.

Mit dem autonomen Betrieb des Feinspindelkopfs steigt auch die Sicherheit für den Bediener. Wenn er zu Mess- und Korrekturzwecken in die Maschine eingreifen müsste, ist das nicht nur wegen tropfendem Kühlschmiermittel unangenehm, sondern bei Großmaschinen auch mit hoher Rutschgefahr verbunden.

Clevere Systemkombination

Der 1,5kg leichte Feinspindelkopf verfügt über eine ABS50-Aufnahme als Trennstelle zur Maschine hin. Die ABS50-Trennstelle weist hierbei den großen Vorteil auf, auf verschiedenste Maschinenschnittstellen flexibel adaptieren zu können. Üblicherweise wird der Komflex über die Maschinensteuerung angesteuert. Dazu enthält er eine Blum-Funkeinheit von bis zu acht Metern Reichweite, die mit der in der Maschine integrierten Funkschnittstelle RC66 kommuniziert.

Michael Renz ist von einer kurzen Amortisationszeit überzeugt: „Allein durch die jetzt mögliche Automatisierung von Bearbeitungsvorgängen wie dem Spindeln von Lagersitzen oder hochpräzisen Zylinderbohrungen rechnet sich unser neuer Feinspindelkopf sehr schnell – besonders, wenn die Blum-Funkschnittstelle RC66 schon in der Werkzeugmaschine vorhanden ist.“ Für den Fall, dass in der Maschine bereits Messtaster anderer Anbieter installiert oder externe Messrechner in Betrieb sind, kann der Feinspindelkopf auch mit diesen kommunizieren.

Beste Erfahrungen in

der eigenen Fertigung