Bohren spielt nicht nur im klassischen Werkzeug- und Formenbau eine große Rolle, sondern auch bei der Automobilherstellung. Für jedes Fahrzeug gilt es, hunderte Bohrungen durchzuführen: in Getriebewellen, Motorblöcken, Airbag-Treibstoffkammern, Nockenwellen und anderen Motorteilen. Wohlhaupter aus Frickenhausen und Allied Machine & Engineering kennen sich in diesem Umfeld bestens aus.

In jeder Produktionslinie für Kraftfahrzeugteile laufen die Fließbänder ununterbrochen – effiziente Werkzeuge sind daher ein wichtiger Aspekt auch in puncto Rentabilität. Jede Minute, in der eine Spindel Bohrungen nicht effizient ausführt, geht Automobilherstellern Geld verloren. Deshalb machen sie sich selbst scheinbar kleine Änderungen an den Werkzeugen zunutze.

Individuelle Lösung für einen Zulieferer

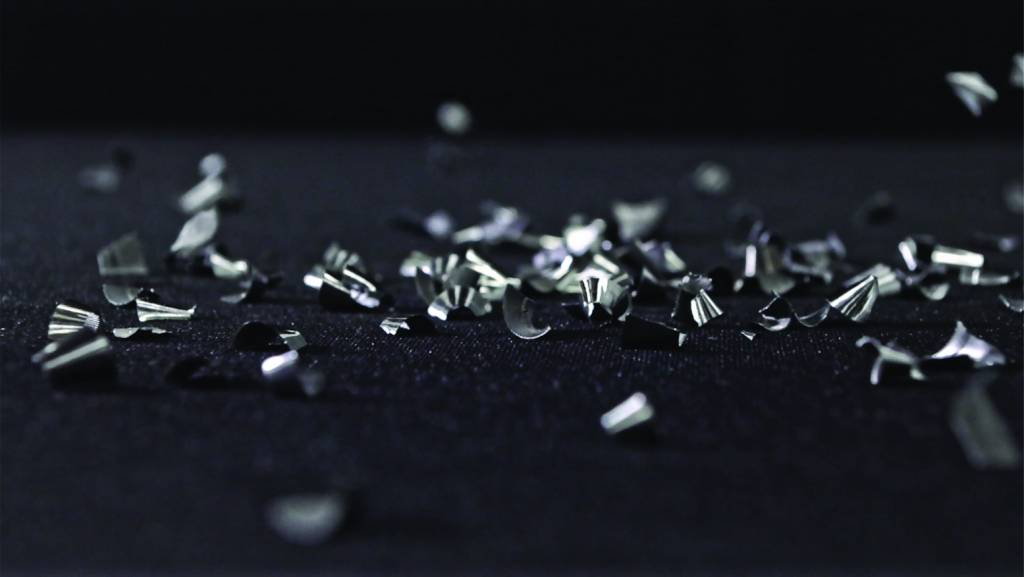

Moderne Technologien lassen sich nahtlos in den Prozess integrieren, ohne die Produktion zu unterbrechen. Solche Innovationen senken die Kosten und steigern die Gewinnspanne. Ein gutes Beispiel dafür ist die Entwicklungs- und Konstruktionsarbeit, die Allied Machine & Engineering, das amerikanische Mutterunternehmen von Wohlhaupter, für den Tier-1-Zulieferer eines großen Automobilherstellers durchgeführt hat. Gefordert war eine Lösung zum Bearbeiten einer großvolumigen Getriebewelle aus einer schwer zerspanbaren Stahllegierung. Beim vorhandenen, in kleinen Aufnahmeschäften gespannten Werkzeug kam darüber hinaus ein Kühlmittelsystem mit niedrigem Druck zur Anwendung. Infolgedessen entstanden große abrasive Späne, die sich an der Außenseite des Halters festsetzten oder auf dem Grund der Bohrung lagen und sich nicht abtransportieren ließen. Aufgrund der schlechten Oberflächengüte der Bohrung konnte das Werkzeug nur 200 bis 400 Bohrungen pro Einsatz leisten und verursachte zugleich einen hohen Ausschuss.

>>Die Standzeit der Werkzeuge um 280 Prozent erhöht<<

Allied Machine führte die Untersuchung der Spanbildung in seinem eigenen TechCenter durch – außerhalb der Fertigungslinie des Herstellers und nicht an dessen Serienmaschinen, sodass es zu keinem Produktionsausfall kam. In der Versuchswerkstatt simulierten die Experten die genauen Maschinenbedingungen und Pumpendrücke des Herstellers, um die Spanabfuhr zu optimieren. Das von Allied entwickelte Werkzeug ist ein spezieller Halter für einen T-A-Schneideinsatz, der insgesamt besonders ruhig und ausgeglichen läuft. Das maßgeschneiderte Werkzeug bohrt nun länger gerade, produziert exaktere Bohrungen und verschleißt gleichmäßiger. Es umfasst einen einstellbaren Fixierstift für noch mehr Präzision beim Werkzeug, einen größeren Lagerdurchmesser am Halter und zusätzliche Kühlmittelauslässe im Bereich der gelöteten Hartmetallführungsleisten des Dreifachbohrerhalters. Diese Konstruktion verringert das Spiel zwischen Halter und Schneideinsatz, erhöht aber zugleich die Unterstützung durch die Führungsleisten.

Bessere Spanbildung, bessere Leistung

Der geführte T-A-Bohrer kommt in Kombination mit einem neu entwickelten Schneideinsatz zur Anwendung, der die Aufbauschneide reduziert. Der austauschbare Schneideinsatz erlaubt eine bessere Spanbildung, höhere Standzeiten, eine geringere Spindelbelastung und eine gleichmäßigere Schneidkante. Der T-A-Schneideinsatz und die maßgeschneiderte Bohrtechnologie gestatten es den Maschinen, mit geringem Kühlmitteldruck eine deutlich bessere Leistung zu erzielen, die der modernen Maschinen mit Hochdruck-Kühlmittelversorgung gleichkommt. Die Spanbildung ist nun gering und überschaubar; die Späne werden über die Spannuten abgeführt und die Ratterneigung auf der Innenseite der Bohrung ist vollständig beseitigt. Das neue Werkzeug erzielt eine ausgezeichnete Oberflächengüte, eliminiert viel Ausschuss und erhöht die Standzeit der Werkzeuge um 280 Prozent. Mit jeder Wendeschneidplatte lassen sich etwa 1.200 Bohrungen erzielen – drei- bis sechsmal mehr als mit dem vorherigen Werkzeug.

Weniger Ausschuss mit der richtigen Spanformung

Ein weiteres innovatives Beispiel ist eine Anwendung für Bohrungen in der Treibstoffkammer von Airbags, an der Allied Machine kürzlich gearbeitet hat. Das Kundenunternehmen hatte ebenfalls Probleme mit der Spanbildung; die Größe des Spans führte praktisch zu einer ‚Locke‘ im Inneren des Teils, weshalb eine große Anzahl von Teilen verschrottet werden musste.