„Wir haben in den Jahren 2015 bis 2018 die Fertigung der Gestelle für die Bogenoffsetmaschinen praktisch komplett runderneuert“, berichtet Jürgen Wiegand von Koenig & Bauer Industrial in Würzburg. „Mit neuen Maschinen, Automatisierung und intelligenter Werkstückspanntechnik haben wir die Fertigungszeiten drastisch gesenkt, die Produktivität erheblich verbessert und so Kompetenz und Arbeitsplätze in Würzburg gehalten“, freut sich der Vorarbeiter der Großteilfertigung beim ältesten Druckmaschinenhersteller der Welt. „Wir sind nun nicht nur schneller, sondern auch viel flexibler“, ergänzt der verantwortliche Programmierer Klaus Künzig. Neben den DMG-Maschinen trägt vor allem die Spanntechnik der Firma Andreas Maier aus Fellbach (AMF) zu Schnelligkeit und Flexibilität bei. Die Experten für Spanntechnik haben unter anderem sechs Paletten an zwei Bearbeitungszentren mit Aufspannplatten ausgerüstet. Was erst mal alltäglich und unspektakulär klingt, ist im Detail höchst anspruchsvoll.

Präzision – deutlich feiner

als eine Haaresbreite

Wie oft ist die Druckmaschinenindustrie schon um Haaresbreite am Absturz vorbeigeschrammt? Und immer wieder behauptet sie sich, denn Print lebt! Die Produkte sind vielfältig: Geld, Prospekte, Wertpapiere, Verpackungen – und nicht zuletzt Fachzeitschriften mit ihren wertvollen Inhalten. Für all dies braucht es Bogenoffsetmaschinen, z.B. von Koenig & Bauer: mit über 200 Jahren Erfahrung eine der ersten Anlaufstellen weltweit. Der Druckmaschinenbau gilt allgemein als Königsdisziplin und obendrein als Vorzeigebranche des deutschen Maschinenbaus – immer noch, trotz Internet und Digitalisierung.

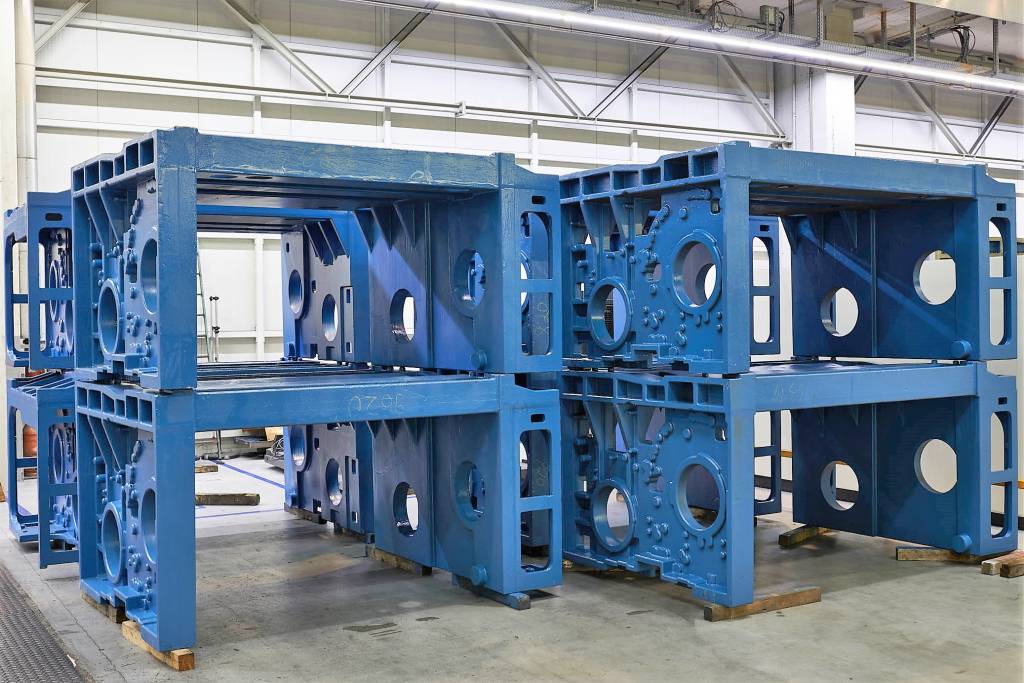

„Für das, was wir mechanisch fertigen, wäre eine Haaresbreite viel zu dick“, versichert Wiegand. Zur Herstellung der Herzstücke – der Boxen, wie die Gestelle intern heißen, die die Druckzylinder, Walzen und Trommeln sowie die Antriebe für die Farbwerke, die Lackwerke, Wendetrommeln oder sonstige Zusatzmodule (etwa für Prägungen) aufnehmen – gelten Toleranzen von nur 10µm. Unsere Haare sind sieben Mal dicker. Komplette Gestelle oder deren Seitenteile aus Grauguss GG25 der eigenen Gießerei erfordern eine Maßhaltigkeit und Passgenauigkeit bei Parallelität und Bohrbildern, die man sich bei solchen Großteilen kaum vorstellen kann. Die Anschlussflächen müssen exakt passen: Nur so bringen später die Druckzylinder für die vier Grundfarben etliche Sonderfarben und Lacke passgenau das gewünscht Druckbild hervor.

Haupzeitparalleles Rüsten

Als 2015 die Großteilefertigung von Radebeul und aus Österreich bei der neu gegründeten Koenig & Bauer Industrial in Würzburg zusammengezogen wird, kommt auch eine DMC 210 aus Österreich an den Main – und AMF ins Spiel. Für das hauptzeitparallele Rüsten auf insgesamt drei Paletten fertigen die Fellbacher Spannexperten modulare Spannvorrichtungen und greifen bei den hydraulischen Spannelementen und der Nullpunktspanntechnik auf ihr umfangreiches Standardportfolio zurück. Weil die Maschine über keine eigene Spannhydraulik verfügt, steuert AMF auch das Hydraulikaggregat aus dem umfangreichen Produktprogramm bei.

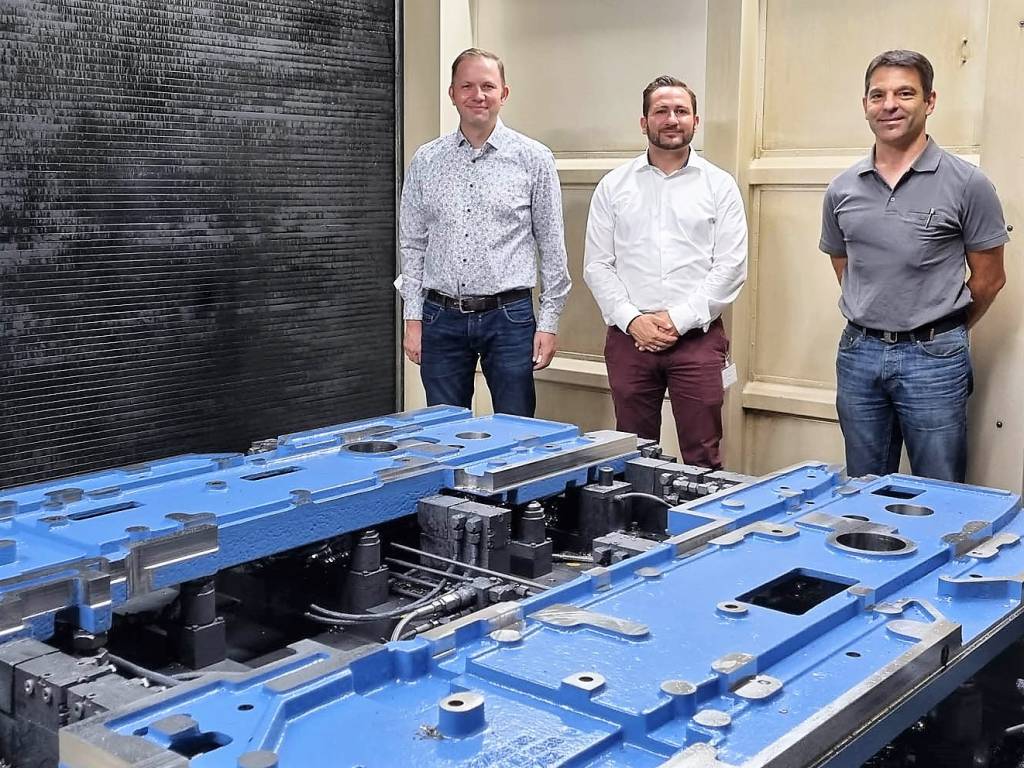

Die AMF-Lösungen haben die Verantwortlichen bei Koenig & Bauer rasch überzeugt, sodass weitere Maschinen und Bearbeitungsstationen umgestellt werden. „Wir haben mit diesen Spann- und Vorrichtungslösungen die Maschine schnell an die Leistungs- und Kapazitätsgrenze gebracht, sodass wir inzwischen mit einer neuen Maschine planen“, resümiert Wiegand. „Dieses erste Projekt ist sicherlich auch unter dem Aspekt des gegenseitigen Kennenlernens zu sehen“, bestätigt Erik Laubengeiger, Verkaufsleiter Inland von AMF. „Und da wir hier überzeugt haben, folgten weitere Projekte.“

Erfolgreiches Projekt

fördert Vertrauen