„Mapal ist führend im Bereich von Hochleistungswerkzeugen mit speziell an die Kundenanforderungen angepassten Eigenschaften“, so Dietmar Maichel, Global Head of Segment Management Die & Mould bei Mapal. Deshalb lag lange ein Fokus auf Sonderwerkzeugen. Doch stieg in den vergangenen Jahren der Anteil an kurzfristig verfügbaren Standardwerkzeugen, wie auch das umfangreiche Produktprogramm für den Werkzeug- und Formenbau zeigt: Von den rund 6.500 Standardwerkzeugen sind etwa 5.000 ab Lager verfügbar. Sie weisen im Formenbau besonders gefragte Eigenschaften auf, etwa die Eignung zum Bearbeiten hochharter Werkstoffe bei engen Toleranzen.

„Für ein Pilotprojekt zur Erstellung eines Formwerkzeuges suchten wir einen innovativen Maschinenhersteller als Partner“, berichtet Maichel. Karsten Wolff, Mapal Gebietsverkaufsleiter für Norddeutschland und Dänemark, stellte den Kontakt zur Firma Röders aus Soltau her. Bereits erste Gespräche verliefen vielversprechend und mündeten in einer Zusammenarbeit. Demzufolge konstruierte Mapal in Abstimmung mit Röders ein Probebauteil, das dem Kern für ein großflächiges Spritzgießbauteil nachempfunden war. Die Geometrie wies diverse bearbeitungstechnische Handicaps sowie strenge Vorgaben bezüglich der Oberflächengüte auf und stellte hohe Anforderungen an die Bearbeitung. Als Werkstoff wurde der im Formenbau verbreitete und auf 50±2HRC durchgehärtete Stahl 1.2343 gewählt. Component Manager Francesco Ingemi von Mapal erstellte mit dem CAM-Programm Hypermill von Open Mind eine optimale Frässtrategie und definierte die am besten geeigneten Werkzeuge.

Maschine und Werkzeuge abstimmen

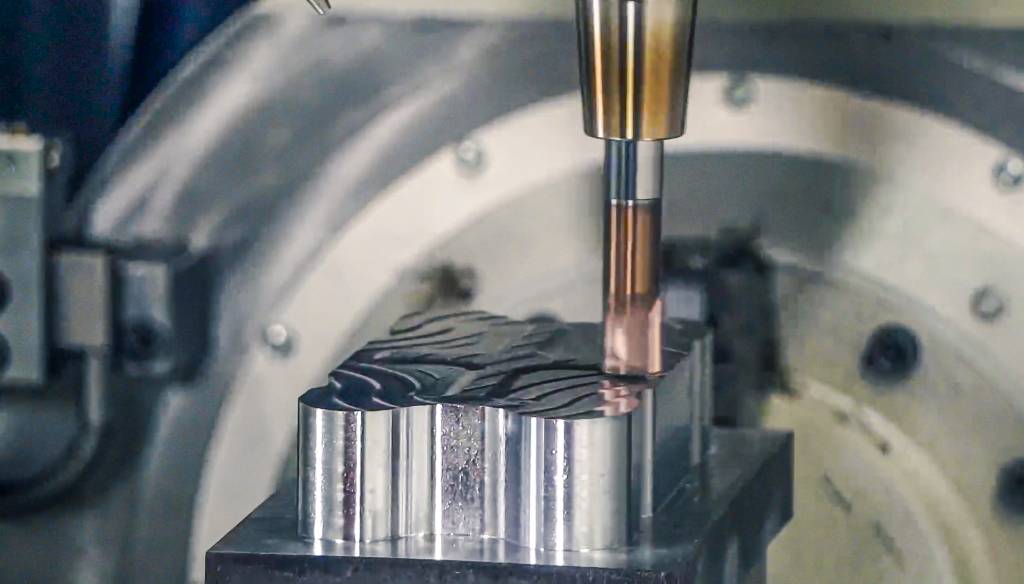

„Im Bereich Werkzeug- und Formenbau sind die Anforderungen bezüglich Präzision und Oberflächengüte besonders hoch“, erläutert Dr.-Ing. Oliver Gossel, Vertriebsleiter Maschinenbau bei Röders. Deshalb sollen Fräsmaschine und Fräswerkzeuge harmonieren. „Für die Bearbeitung kamen insgesamt 16 verschiedene Werkzeuge zum Einsatz“, erläutert Maichel. Einige sind aufgrund ihrer außergewöhnlichen Eigenschaften besonders hervorzuheben.

In der Reihenfolge der Bearbeitungsabläufe ist das zunächst der Hochvorschubfräser OptiMill-3D-HF-Hardened zum Abtragen großer Materialmengen. Der sechsschneidige Fräser mit 16mm Durchmesser schruppte mit 170m/min Schnittgeschwindigkeit und einem Vorschub pro Zahn von 0,5mm. Er erreichte somit eine Vorschubgeschwindigkeit von über 10m/min. Speziell zum Schruppen gehärteter Bauteile mit Härten ab 56HRC entwickelt, zeichnet er sich als fehlerverzeihend im unterbrochenen Schnitt aus. Auch bei Schlichtprozessen erzielt der Fräser dank innovativer Stirngeometrie hohe Oberflächengüten.

Ein fünfschneidiger Eckradiusfräser OptiMill-3D-CR-Hardened (Durchmesser: 10mm) kam für die Finishbearbeitung des oberen Bereiches – Planfläche, Kontur und Radiusübergang – zum Einsatz. Dieser stabil ausgelegte Fräser mit hoher Radiusgenauigkeit eignet sich zur Finishbearbeitung von Werkstoffen bis 66HRC. Bei hohen Vorschubwerten erzeugt er erstklassige bis hin zu hochglänzenden Oberflächen.

Finishfräser mit Wiper-Geometrie

„Innovativ sind die Einsatzmöglichkeiten des Kreisradiusfräsers OptiMill-3D-CS“, verrät Ingemi. Dank spezieller Geometrie bearbeitet dieser Fräser, der wahlweise in Tropfen- oder Kegelform verfügbar ist, Werkstückflanken mit hoher Zustellung fertig und verkürzt die Bearbeitungszeit. Im Vergleich zu üblichen Kugelfräsern lassen sich bei gleichem Zeilensprung und identischer Bearbeitungszeit hochwertigere Oberflächengüten erzielen.

Der radiale Wendeschneidplattenfräser NeoMill-3D-Finish ist universell für Schlichtbearbeitungen gehärteter Werkstoffe einsetzbar. Die verschleißfesten und exakt gefertigten Wendeschneidplatten mit axialer und radialer Wiper-Geometrie erlauben höhere Werte für Schnitttiefe sowie Vorschub pro Zahn und damit eine höhere Produktivität. Eine Vollhartmetallverlängerung macht zudem vibrationsarmes Schlichten auch in großen Tiefen möglich.

Ganzheitliche Prozessoptimierung

Die Bearbeitung des Musterbauteils dauerte 8h und 12min, bei einer durchgängigen Oberflächenrauheit Ra 0,09 bis 0,12µm. „Hervorzuheben ist, dass für die Schlichtarbeitsgänge des Projekts zahlreiche unterschiedliche Werkzeuge eingesetzt wurden“, erläutert Dr.-Ing. Oliver Gossel. „In der Praxis wird dies oft unterlassen, weil es aufgrund unzureichender Werkzeuggenauigkeit bzw. Maschinensteifigkeit oder -genauigkeit, z.B. durch thermische Drifts, zu Problemen durch ‚Absätze‘ am Werkstück kommen könnte.“ Um dies zu vermeiden, nimmt der Anwender lange Bearbeitungszeiten in Kauf. Beim hier vorgestellten Projekt gab es aufgrund der Qualität von Maschine, Werkzeugen und CAM-Programmierung dagegen keine derartigen Risiken. Die gewählte, für die jeweiligen Oberflächensegmente ideale Strategie sorgte demzufolge für eine kürzere Bearbeitungszeit.