Für jedes Terrain gibt es die passenden Stollen. An den vorderen Hufen kommen meist kurze Stollen zum Einsatz, während an den hinteren Hufen problemlos auch lange Stollen eingeschraubt werden können. Wenn der Reiter keine Stollen benötigt, schraubt er in die Hufeisen Blindstollen ein, um das Gewinde vor Beschädigungen zu schützen. Hermann bietet seinen Kunden darüber hinaus die passenden Werkzeuge an. So erhält der Kunde beim Kauf eines kompletten Stollensets einen Steck-/ Schwenkschlüssel mit einer Nuss zum Befestigen der Stollen, einen Aufsatz mit einer Gewindereinigungsbürste und einen Aufsatz zum Nachschneiden eines Gewindes – alles aus der eigenen Produktion.

Schnelle Lieferzeiten

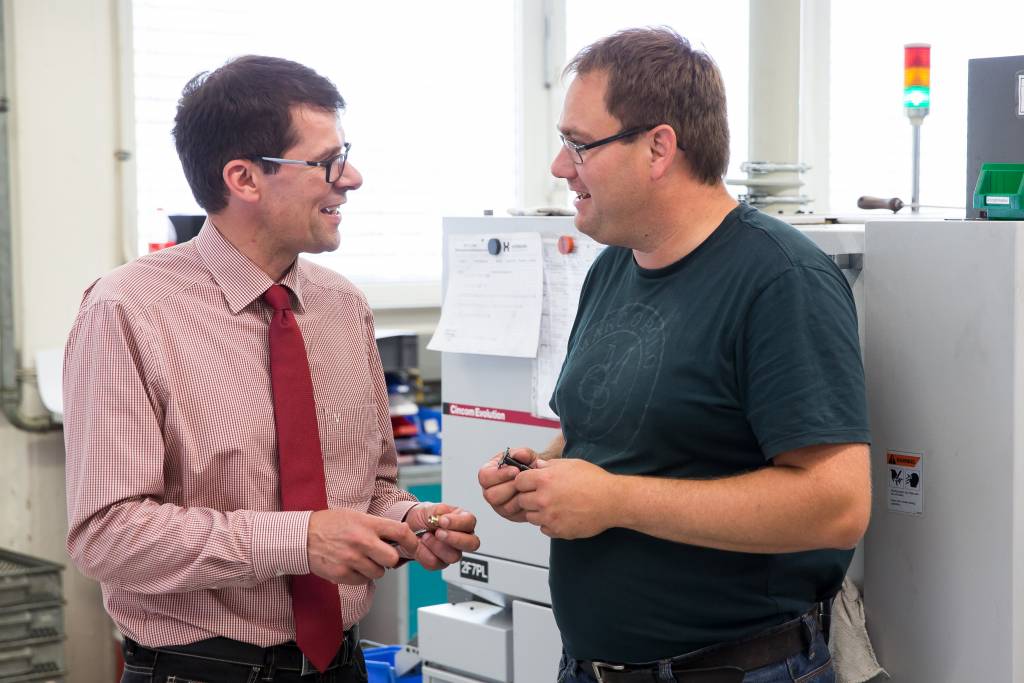

Für die Herstellung der Reitstollen setzen die Zerspanungsmechaniker um Produktionsleiter Jens Grotheer auf Präzisionswerkzeuge von Horn und auf eine Langdrehmaschine von Citizen. „Wir schätzen die Werkzeuge von Horn. Das Unternehmen garantiert eine schnelle Lieferzeit, und die Anwendungstechniker sind rasch vor Ort, um gemeinsam Zerspanungsaufgaben zu lösen“, weiß Grotheer zu schätzen. Die Stollen fertigen die Malenter entweder aus einer antimikrobiellen und bleifreien Sonderlegierung sowie aus Edelstahl. Des Weiteren sind einige Stollenformen mit einem Hartmetallstift ausgestattet, um die Abriebfestigkeit auf hartem Untergrund zu verlängern.

Die Reitstollen unterscheiden sich durch ihre Formen. Hingegen ist die Form des Gewindes für die Verschraubung bei jedem Stollen gleich und unterscheidet sich nur von der Gewindegröße. Das Fräsen dieser Gewinde übernimmt ein Horn-Vollhartmetallfräser des Typs DC. Vor dem Gewindefräsen selbst fräst eine Zirkular-Schneidplatte des Typs 608 zwei Schneidkanten für das spätere Gewinde. Diese dienen dazu, das Gewinde beim Einschrauben von festen Schmutzrückständen zu reinigen. Anschließend fräsen die Malenter die zwei bis drei Gewindegänge des Stollens in einer Zustellung.

Innensechskantstoßen ohne Freistich

Für die Fertigung des Innensechskants des Blindstopfens schlug Wassersleben den Einsatz eines Stoßwerkzeuges des Typs Supermini N105 vor. Das Verfahren bietet gleichermaßen hohe Präzision als auch Prozesssicherheit, da sich die Schneidengeometrie und das Hartmetallsubstrat leicht an den zu bearbeitenden Werkstoff anpassen lässt. Der Anschnittkegel der Sacklochbohrung dient beim Stoßen als Auslauf- bzw. Freilaufzone des Stoßwerkzeuges. Aufgrund der geringen Höhe des Schraubenkopfes war ein Freistich als Auslauf nicht möglich. Das Werkzeug fährt zum Brechen der Späne am Ende der Schlüsselfläche auf einer programmierten Bahn in die Freilaufzone.

Eine Prozessoptimierung erreichten Grotheer und Wassersleben auch mit der Umstellung des Fräsens der H-Stollen, die in zwei Varianten – mit zwei oder drei Nuten – hergestellt werden. Bei der Fertigung der Nuten kam vor der Umstellung auf den Horn-Zirkularfräser ein HSS-Sägeblatt zum Einsatz. Wassersleben schlug daraufhin vor, die Nuten mit einem Fräser des Typs 632 zu fertigen.

„Neben der besseren Oberflächengüte konnten wir eine Zeiteinsparung von zwei Sekunden pro Stollen erreichen“, berichtet Grotheer. Darüber hinaus reduzierte sich infolge der höheren Standzeit die Maschinenstillstandzeit um 10%. Durch die präzise Schnittstelle des Horn-Zirkularsystems verkürzte sich zudem der Zeitaufwand beim Wechsel des Werkzeuges deutlich.

Klare Vorteile

Das Zirkularfrässystem von Horn bietet dem Anwender eine Reihe von Verfahrensvorteilen: Es ist schnell, prozesssicher und erzielt gute Oberflächenergebnisse. Dabei taucht das auf einer Helixbahn geführte Werkzeug schräg oder sehr flach in das Material ein. Hierdurch lassen sich beispielsweise Gewinde in reproduzierbar hoher Qualität herstellen. Im Vergleich zur Bearbeitung mit Wendeschneidplatten bei größeren Durchmessern oder Vollhartmetall (VHM)-Fräsern bei kleineren Durchmessern ist Zirkularfräsen in aller Regel wirtschaftlicher. Zirkularfräser decken ein breites Einsatzgebiet ab: Sie bearbeiten Stahl, Sonderstähle, Titan oder Sonderlegierungen. Die Präzisionswerkzeuge eignen sich besonders für die Prozesse Nutfräsen, Bohrzirkularfräsen, Gewindefräsen, T-Nutfräsen und Profilfräsen. Sie überzeugen aber auch in Sonderanwendungen wie dem Fräsen von Dichtnuten oder bei der Pleuelbearbeitung.