Simulationen haben sich bei CNC-Maschinen inzwischen durchgesetzt und sind integraler Bestandteil in Fertigungs- und Produktionsprozessen. Ein alter Hut könnte mancher denken … der Wunsch dahinter ist allerdings nach wie vor der gleiche: einen Blick in die Zukunft werfen. Genau hier stoßen marktübliche Simulationen an ihre Grenze – und Haas Schleifmaschinen geht einen entscheidenden Schritt weiter. Da das Thema Zukunft bei Haas Schleifmaschinen seit jeher einen übergeordneten Stellenwert einnimmt, ist es nicht verwunderlich, dass der Innovationstreiber hier mal wieder seinen eigenen Weg gegangen ist. Dieses Mal wird die Softwarelösung der Schwarzwälder Spezialisten allerdings nicht nur die eigene Branche voranbringen, sondern soll neue Standards im Bereich Simulation bei CNC-Maschinen setzen.

Unterhaltungsstandard hält Einzug in die Fertigung

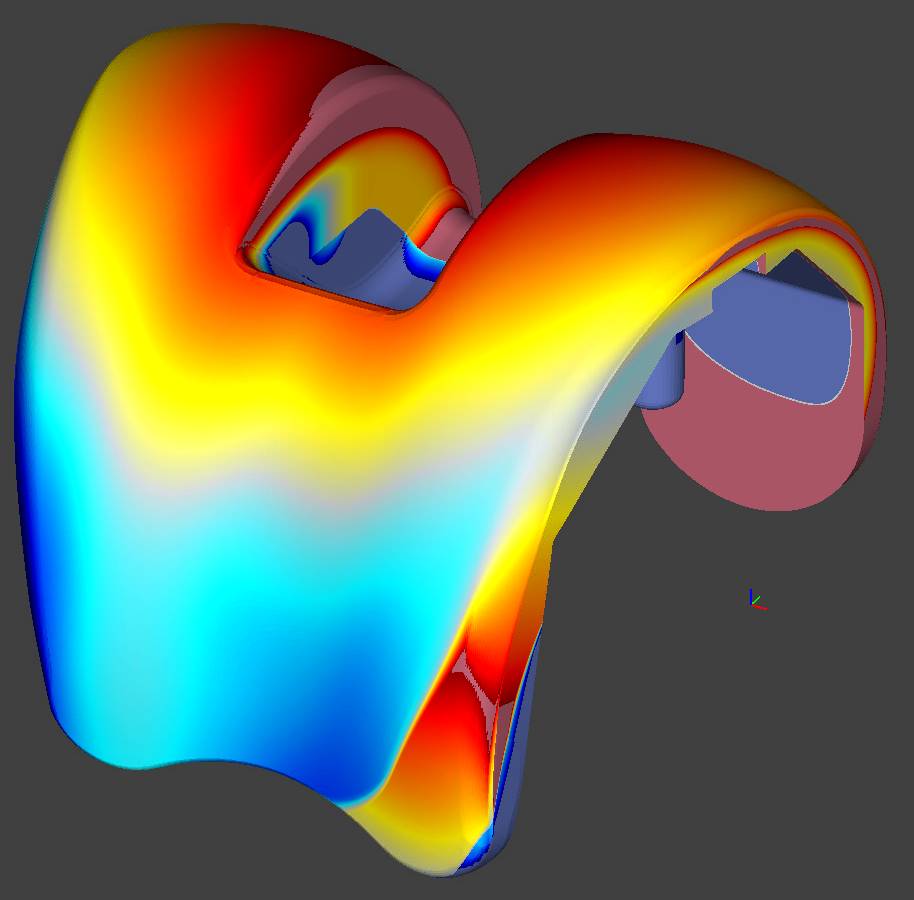

Haas Schleifmaschinen setzt als erster Maschinenbauer überhaupt auf ‚Raytracing‘, um komplexe Werkstücke mit uneingeschränkter Präzision darzustellen. Aus Simulation wird damit Visualisierung. Raytracing an sich ist nicht neu, sondern hielt bereits vor rund 60 Jahren Einzug im akademischen Diskurs um grafische Fragestellungen. Berechnet wurde das erste Bild auf Basis eines Raytracing-Algorithmus bereits 1963.

Die Nachahmung der physikalischen Eigenschaften des Lichts zur realistischen Darstellung fand schnell Eingang in die Filmindustrie. So ging beispielsweise 1989 der Oscar für den besten visuellen Effekt an ‚The Abyss‘ (1989) von James Cameron. Gerade im Bereich Animationsfilm ist diese Darstellungstechnik bereits Standard. So wurden beispielsweise ‚Ice Age‘, ‚Robots‘ und ‚Horton hört ein Hu!‘ komplett auf Basis von Raytracing erstellt.

Da Raytracing-Algorithmen besonders aufwendige Berechnungen voraussetzen, beschränkte sich der Einsatz dieser Darstellungstechnik vergleichsweise lange Zeit auf die Filmindustrie. Erst mit zunehmender Rechenleistung auf den Grafikkarten setzte sich die fotorealistische Darstellung auch im Gamingbereich zunehmend durch und lässt Computerspiele damit in Echtzeit immer wirklichkeitsgetreuer aussehen (‚Battlefield 5‘, ‚Metro Exodus‘ oder ‚Shadow of the Tomb Raider‘).

Vom Innovationstreiber zum Wegbereiter

Den Grundstein für die eigene Softwareentwicklung legte Haas Schleifmaschinen bereits 1990. Mit dem Launch von ‚Multigrind Horizon‘ ist es dem Unternehmen mit Sitz im baden-württembergischen Trossingen gelungen, aus Schleifmaschinen echte Spezialisten zu machen. Die Schleifsoftware unterstützt den gesamten kundenindividuellen Fertigungsprozess – von der Maschinensteuerung bis hin zur Programmierung einzelner Werkstücke. Dabei war der in letzter Zeit populär gewordene digitale Zwilling von Beginn an Bestandteil von Multigrind Horizon. Aufgrund dieser Softwarestrategie blickt Haas Schleifmaschinen aktuell auf mehr als 20 Jahre Expertise in diesem Bereich zurück und ist bestens vertraut mit den Restriktionen, die einem Blick in die Zukunft entgegenstehen.

Weg vom Standard für mehr Wertschöpfung auf Kundenseite

Marktübliche Simulationen basieren auf Triangulierung. Damit gehen unter anderem auflösungsbezogenen Defizite in der Darstellung einher. So weisen die auf diesem Ansatz beruhenden Simulationsergebnisse entsprechende Ungenauigkeiten und Unzuverlässigkeit auf. Als ebenfalls nachteilig am bisherigen Standard sind die vergleichsweise langen Berechnungszeiten sowie der hohe Speicherbedarf zu sehen. Die Fortschritte in den letzten Jahren waren groß. Nichtsdestotrotz ist die damit erreichbare Genauigkeit der Darstellungen für einen Hersteller von Universalschleifmaschinen, mit denen das µ gespalten werden kann, nicht ausreichend – bis jetzt.

Die Visualisierungssoftware von Haas Schleifmaschinen ist für die Verwendung im Hochpräzisionsbereich ausgelegt und lässt tatsächlich einen Blick in die Zukunft zu: Multigrind Styx zeigt den Anwendern bereits vor dem Maschinenstart, wie der Rohling nach den unterschiedlichen Bearbeitungen in der Maschine aussieht. Und diese Vorabdarstellung der Bearbeitungsprozesse – also der Blick in die Zukunft – bietet den Nutzern die entscheidende Basis, die Kosten für die nachgelagerte Endbearbeitung in erheblichem Umfang zu reduzieren, da Unzulänglichkeiten in der Oberflächenbeschaffenheit sichtbar werden, bevor der Rohling verschliffen ist.