Wie können Produktionskosten durch Effizienzsteigerungen minimiert werden? Wie kann Kundenzufriedenheit durch eine bessere Lieferfähigkeit gesteigert werden? Wie kann das Wissen und die Ideen der eigenen Mitarbeiter besser genutzt werden? Zufriedenstellend beantwortet werden können diese Fragen nur gemeinsam mit den Mitarbeitern. Dieses Konzept ist seit Jahren unter der Bezeichnung Lean Production bekannt. Aber umgesetzt wird es nicht immer – das gilt auch für den Schaltschrankbau.

Herausforderungen im Schaltschrankbau

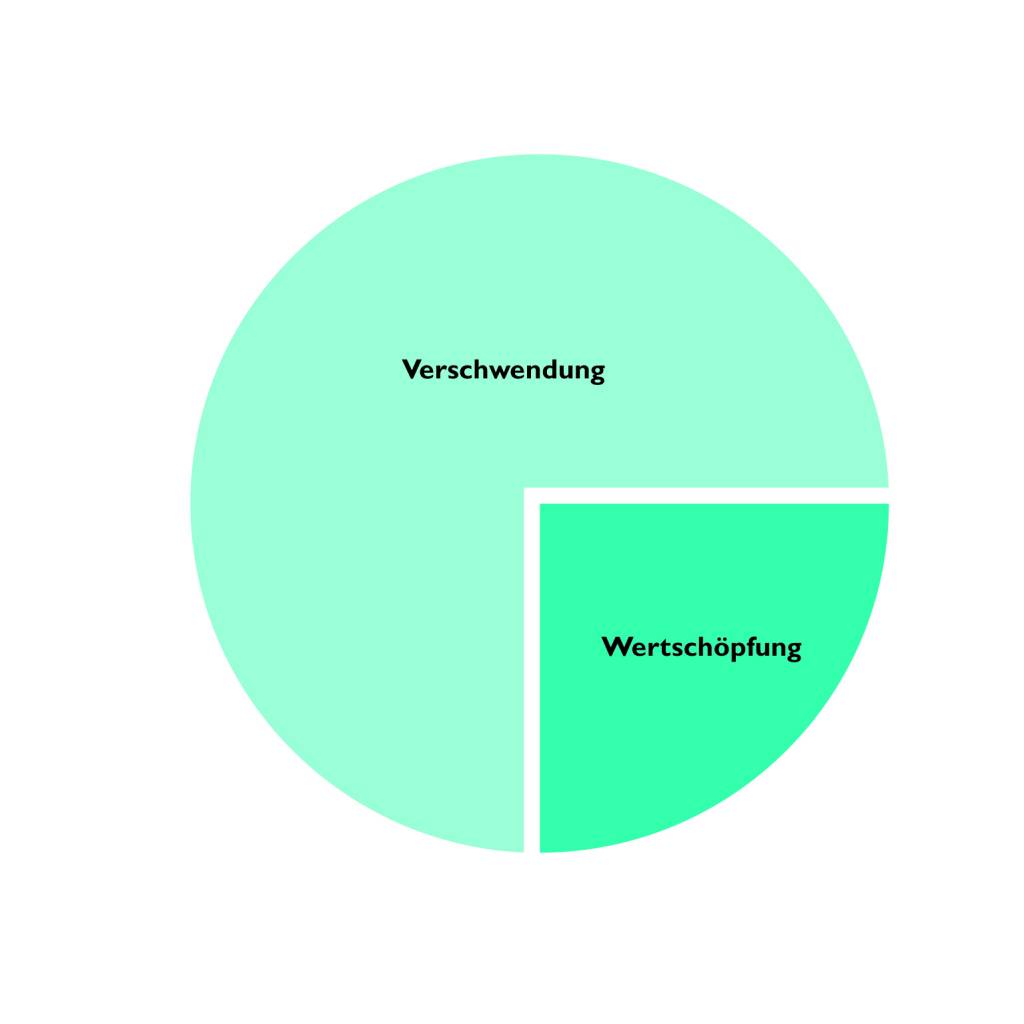

Von diesen oder ähnlichen Herausforderungen berichten zahlreiche Kunden von Phoenix Contact regelmäßig: Der zunehmend globale Wettbewerb erhöht den Kostendruck, und das Projektgeschäft führt zu einer stark variierenden Auftragslage. Die Spezialisten beim Schaltschrankbauer sind alle ausgelastet, und auf dem Arbeitsmarkt gibt es kaum Nachwuchskräfte. Hinzu kommen eine wachsende Komplexität und Komponentenvielfalt durch stetig steigende Anforderungen. Um diesen Herausforderungen zu begegnen bedarf es einer kontinuierlichen Prozessverbesserung in der Schaltschrank-Fertigung. Dazu müssen zunächst die Potenziale in den Prozessen erkannt werden. Hilfreich ist es, die gesamte Prozesskette ins Auge zu fassen. Bereits bei der Beschaffung und Kommissionierung der Komponenten entstehen oft Zeitverluste sowie ein hoher Papieraufwand. Mitarbeiter suchen dann mit langen Kommissionierlisten durch lange Regalreihen, bis die Auftragskommission vollständig ist. In der Fertigung entstehen auch häufig Mehraufwände durch doppelte Handhabung und lange Laufwege, damit die anstehenden Tätigkeiten auf einer eng begrenzten Fläche durchgeführt werden können. Fehler im Engineering bewirken zusätzliche Iterationen. Auch die Anzahl der für spezielle Aufgaben benötigten Fachkräfte bildet oft einen Kapazitätsengpass – was zu weiteren Verzögerungen führen kann. Suchroutinen, Fehler, Wege- und Wartezeiten werden im Lean-Ansatz als ‚Verschwendung‘ bezeichnet. Der Begriff meint dabei Tätigkeiten, die nicht zur Wertschöpfung und Wertsteigerung beitragen. Diese Art der Verschwendung ist tagtäglich in vielen Werkstätten – und auch in Büros – zu beobachten. Wird jedoch gemeinsam mit den Mitarbeitern der Fokus der Prozessgestaltung auf die Wertschöpfung gelegt, kann diese Verschwendung stetig reduziert werden.

Sehen lernen

Da Verschwendung in aller Regel nicht offensichtlich ist, sondern sich in den Prozessen versteckt, geht es zunächst darum zu lernen, die Verschwendung überhaupt zu sehen. Dabei hilft es, gemeinsam mit Methoden-Experten die Prozesse detailliert zu untersuchen. Das passende Werkzeug dazu stellt der Lean-Ansatz mit der Wertstromanalyse bereit. Teil der Methode ist es, die Prozesskette vom Lieferanten bis zum Kunden abzulaufen und alle Prozesse und Liegezeiten inklusive der relevanten Informationen zu skizzieren. Die Besonderheit dieser pragmatischen Methode ist es, dass das Skizzieren mit Papier und Bleistift erfolgt und die Daten nur vor Ort aufgenommen werden. Denn die Daten aus den IT-Systemen entsprechen nicht immer der Realität. Im Lean-Ansatz wird dieses Prinzip auch Go to Gemba genannt – was bedeutet, dass man immer zum Ort des Geschehens gehen sollte. Die Transparenz der gesamten Prozesskette, die als Wertstrom bezeichnet wird, ermöglicht das gemeinsame Lokalisieren der Verschwendung im Team. Dazu markiert das Team sogenannte Kaizen-Blitze an den entsprechenden Stellen im Wertstrom. Im Hause Phoenix Contact selbst wird die Methode der Wertstromanalyse seit vielen Jahren genutzt, um Prozesse zu analysieren und verschwendungsfreier zu gestalten. Insbesondere Führungskräfte werden in der Methode geschult, um Prozessketten umfassend analysieren zu können.

Suchaufwände vermeiden und Fläche besser nutzen

Wenn als Verschwendung in der Werkstatt vermehrt Suchaufwände und Platzprobleme identifiziert wurden, kann die sogenannte 5S-Methode das passende Werkzeug sein. Diese Methode hilft bei der Fokussierung auf das Wesentliche, um Verschwendung zu reduzieren. Zu diesem Zweck wird in der Werkstatt hinterfragt, welche Werkzeuge und Hilfsmittel unbedingt benötigt werden und welche Dinge vielleicht nur wertvollen Platz belegen. Sinnvoll ist es, die 5S-Methode initiativ mit einem externen Methoden-Experten einzuführen. So können bei den Mitarbeitern neue Impulse gesetzt werden, da mit den Jahren oft eine gewisse Betriebsblindheit entsteht. Wichtig ist es auch, bei der Umsetzung von Anfang an auf Nachhaltigkeit zu achten. Dafür bieten sich entsprechende 5S-Schulungen der Mitarbeiter an. Auch die Verknüpfung der 5S-Methode mit einem Prozess zahlt sich aus, damit dauerhaft und kontinuierlich daran gearbeitet werden kann. Bei Phoenix Contact selbst wurden alle Mitarbeiter nach der 5S-Methode geschult, bevor 5S in den Produktionsbereichen und Büros eingeführt wurde.