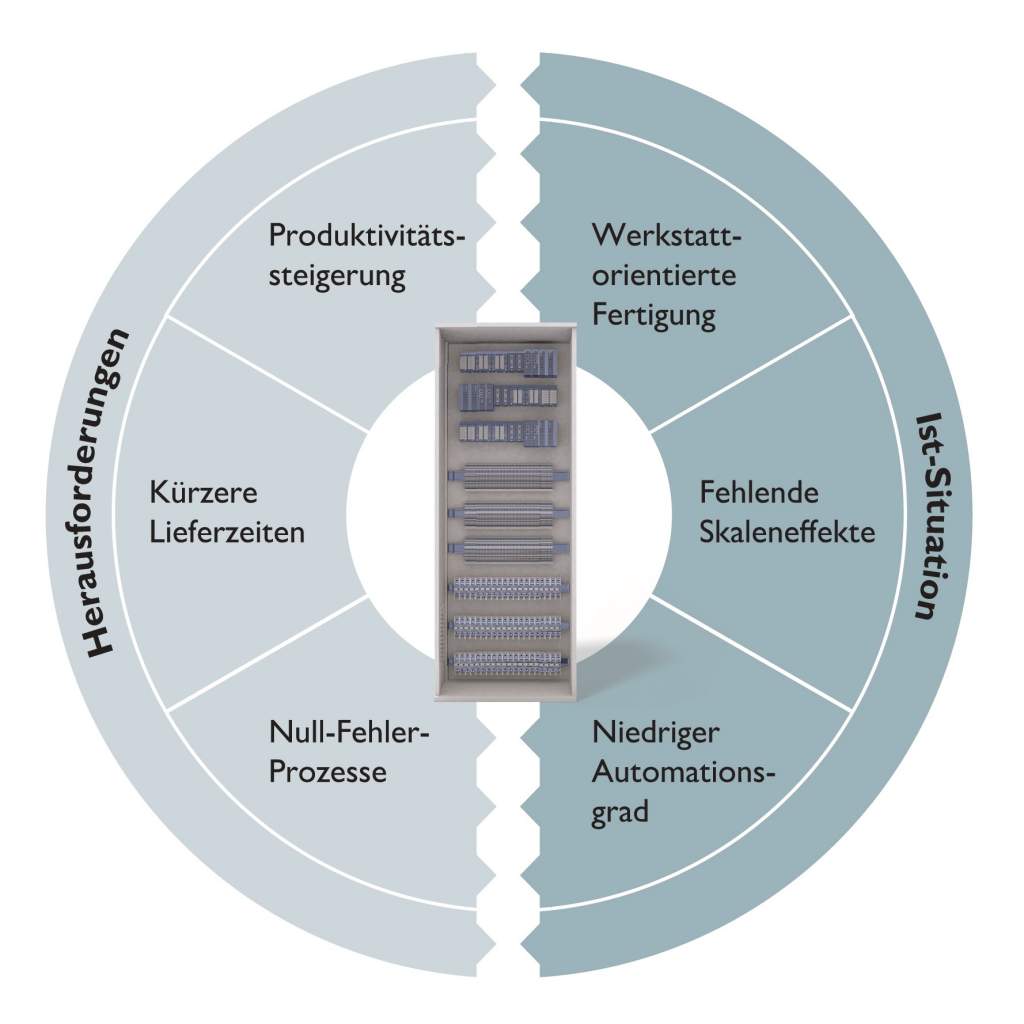

Schaltschrankbauer stehen heutzutage vor zahlreichen Herausforderungen. Von der Marktseite her kommt ein zunehmender Kosten- und Zeitdruck – und das bei stetig steigender Varianz. Hinzu kommt – auch bedingt durch den demografischen Wandel – ein eklatanter Fachkräftemangel. Wo der Altersdurchschnitt steigt und nicht genug qualifizierte Mitarbeiter nachrücken, können vorhandene Mitarbeiter im Rahmen der betrieblichen Weiterbildung nachqualifiziert werden. Wo dieser Prozess an seine Grenzen stößt, muss dann zwischen mehr und weniger anspruchsvollen Tätigkeiten noch besser differenziert werden. Auch das Thema Ergonomie rückt stärker in den Fokus. Die Arbeitsplätze müssen so gestaltet sein, dass die Mitarbeitenden jeden Alters in der Fertigung länger und ohne gesundheitliche Beeinträchtigungen ihre Tätigkeit verrichten können. Trotz der zunehmenden Automatisierung im Fertigungs- und Produktionsumfeld ist die Montage im Schaltschrankbau noch überwiegend geprägt durch Tätigkeiten, die der Werker manuell ausführt. Automatisierte Teilprozesse findet man überwiegend im Bereich der Arbeits- und Materialvorbereitung. Dazu gehören beispielsweise die mechanische Vorbereitung des Schaltschrankgehäuses und der Montageplatte, das Ablängen der Tragschienen und der Verdrahtungskanäle sowie die Vorkonfektionierung der Leiter. Zu den überwiegend manuellen Arbeitsschritten gehören:

- die auftragsbezogene Kommissionierung der benötigen Komponenten pro Auftrag/Schaltschrank,

- der Einbau von Komponenten in das Schaltschrankgehäuse,

- die Montage von Verdrahtungskanälen auf die Montageplatte,

- die Bestückung von Tragschienen und deren Montage,

- die Beschriftung aller Komponenten und Baugruppen sowie

- die Verdrahtung des Schaltschranks.

Diese Tätigkeiten werden in aller Regel von einer qualifizierten Fachkraft durchgeführt – von der Kommissionierung des „Schüttguts“ über die Montage im Schaltschrank bis hin zu Verdrahtung und Prüfung. Die Arbeiten erfolgen meist auf der Montageplatte, die im Schaltschrank befestigt ist. Unter ergonomischen Gesichtspunkten sind diese Arbeiten nicht optimal, da durch häufiges Bücken der Rücken belastet wird. Um diesen Herausforderungen zu begegnen, werden die Prozesse stärker ausdifferenziert und in Teilen vom Schaltschrank weg verlagert. So kann die Kommissionierung der Teile auch durch eine weniger qualifizierte oder angelernte Kraft erfolgen. Bestückt man die Tragschiene, bevor sie in den Schaltschrank kommt, wird deutlich ergonomischer produziert. Mit der Nutzung korrekt aufbereiteter Daten muss auch dieser Prozess nicht mehr vom qualifizierten Elektriker durchgeführt werden, sondern kann an Mitarbeiter mit geringerer Qualifikation abgegeben werden. Dabei steigt die Effizienz der Prozesse, was dem zunehmenden Kostendruck entgegenwirkt. Durch eine digitale Aufbereitung des Schaltplans und durch optimierte Arbeitsplätze lassen sich sämtliche Tätigkeiten, für die Fachkräfte benötigt werden, effizienter und ergonomischer gestalten.

Handarbeitsplätze für den Schaltschrankbau

Neben der Verfügbarkeit von Engineering- und Fertigungsdaten – im richtigen Format, in der richtigen Qualität, zum richtigen Zeitpunkt und am richtigen Ort – spielt der ergonomische Aufbau und der Funktionsumfang von Arbeitsplätzen eine zunehmend wichtigere Rolle beim Schaltschrankbau. Auf der Basis umfangreicher Ergonomie- und Lean-Analysen bei Schaltanlagenbauern konnte Phoenix Contact Erkenntnisse gewinnen, die bei den Anforderungen für Handarbeitsplätze im Schaltschrankbau berücksichtigt werden müssen:

- Eine durchdachte Ergonomie impliziert neben einem höhenverstellbaren Arbeitsplatz auch kurze und optimierte Greifwege, wenig bis gar keine bückenden und rotatorischen Bewegungen sowie eine optimierte Anordnung aller benötigten Komponenten und Werkzeuge im Sichtbereich.

- Eine nahtlose Integration der Arbeitsplätze in den Wertschöpfungsprozess und in die IT-Infrastruktur mit durchgängigen Auftrags- und Entwicklungsdaten minimiert Fehler aufgrund von Dateninkonsistenzen.

- Individuelle Prozesskonzepte entstehen durch eine flexible Kombination aus unterschiedlichen Arbeitsplätzen und vollautomatischen Fertigungskonzepten.

- Anwendungsspezifische Konfigurationen der Handarbeitsplätze dienen als Basis für eine flexible Fertigung mit variablen Losgrößen bis hin zur Ein-Stück-Fertigung. Hierzu zählen beispielsweise Bauteilmagazine für unterschiedliche Komponenten oder wählbare Ablageflächen.

- Effiziente Assistenzsysteme ermöglichen eine schnelle Fertigung bei gleichzeitig hoher Auftragsvarianz. Hierbei kann der Funktionsumfang von der Visualisierung der gesamten zu bestückenden Tragschiene über die schrittweise Erläuterung des Bestückungsprozesses bis hin zu Pick-by-Light-Lösungen variieren.

Werkerassistenz in der Schaltschrankmontage

Auf Basis der digitalen Engineering-Daten kann man für die verschiedenen Fertigungsschritte im Schaltschrankbau Assistenzsysteme entwickeln, die den Werker Schritt für Schritt durch den jeweiligen Prozess führen. Im einfachsten Fall handelt es sich dabei um das Abbild einer bestückten Klemmenleiste, damit der Werker nicht erst den Schaltplan verstehen muss. Der nächste Schritt kann eine Software sein, welche den Werker sukzessive durch die Bestückung der Leiste führt. Dieser Prozessschritt lässt sich beispielsweise durch ein Pick-by-Light-System ergänzen. Eine leuchtende LED zeigt an, aus welchem Fach ein Artikel zu entnehmen ist, und direkt daneben zeigt eine kleine Anzeige die zu entnehmende Stückzahl an. Durch diese Unterstützungsmechanismen wird die Zeit, die für die Bestückung einer Klemmenleiste benötigt wird, deutlich reduziert, denn lange Suchzeiten entfallen. Gleichzeitig sinkt die Fehlerrate – ein Effekt, der durch eine Eingriffsüberwachung noch verstärkt wird. So lassen sich beispielsweise die Fächer mit Lichtgittern überwachen. Greift der Werker beim Kommissionieren eines Artikels in das falsche Fach, bekommt er einen Hinweis und kann seinen Fehler sofort korrigieren. Neben der Unterstützung bei der Bestückung der Tragschiene, kann die Werkerassistenz auch die Montage des Zubehörs vereinfachen – etwa durch eine Darstellung, an welchen Positionen einzelne Brückenstege abzutrennen sind und wo diese Brücke zu platzieren ist. Auch in der Intralogistik leistet die Werkerassistenz wertvolle Dienste. Läuft ein Artikel am Arbeitsplatz leer, kann über eine Software sofort eine Materialanforderung an einen internen Logistiker gesendet werden. Dieser kann die Anforderung zeitnah bearbeiten und das Material nachbestücken. Beim Nachbestücken unterstützt das Pick-by-Light-System, in dem es dem Logistiker anzeigt, in welches Fach ein Artikel abgelegt wird (Place-to-Light). Denkbar sind auch Lösungen, die Bilder oder Linien direkt auf die Arbeitsfläche projizieren – die Information wird dann genau an dem Ort angezeigt, wo sie benötigt wird.

Fazit

Genauso individuell wie die Losgröße-1-Fertigung von Schaltschränken sind die Produktions- und Logistikprozesse beim Schaltschrankbauer. Getreu dem Motto „Gemeinsam Schaltschrankbau gestalten“ unterstützt Phoenix Contact bei der Analyse der Prozesse sowie bei der Entwicklung einer zukunftsorientierten Lösung zusammen mit dem Schaltschrankbauer. Hierfür stellt Phoenix Contact im Baukastenprinzip verschiedenste Handarbeitsplätze in unterschiedlichen Ausstattungsvarianten bereit. Auch stark individualisierte Konzepte können gemeinsam erarbeitet und umgesetzt werden.