Für eine Vielzahl der o.g. Warnungen waren insbesondere mit Fremdkörpern verunreinigte Lebensmittel verantwortlich. Neben einem hohen Risiko für den Verbraucher, bergen diese Produktrückrufe für lebensmittelverarbeitende Unternehmen ein hohes Risiko für Imageschäden mit großer Tragweite. Während der gesamten Produktionskette ist es somit von großem Interesse, das Risiko von Verunreinigungen durch Fremdkörper möglichst bereits im Vorfeld konstruktiv zu minimieren. Kennzeichnungsträger sind an Maschinen und Anlagen zwingend erforderlich, z.B. in Form von Typenschildern, Kabel- und Leitungsschildern, Schildern für Gehäuse, Endschalter und Ventile, für Bedienelemente, Klemmkästen, Baugruppen und andere Komponenten. Dabei nimmt die sicherheits- und funktionsgerechte Kennzeichnung von elektrischen Bauelementen und Betriebsmitteln bei der maschinellen Lebensmittelverarbeitung eine herausragende Bedeutung ein und sollte sich daher an den allgemeinen Standards zur Lebensmittelsicherheit orientieren. Das Whitepaper bietet eine Einführung in die relevanten Gestaltungsgrundsätze zur Vermeidung von Fremdkörperkontaminationen und bietet einen konkreten Leitfaden als Hilfestellung zur Auswahl eines applikationsgerechten Kennzeichnungssystems.

Anforderungen an das Fremdkörpermanagement

Aufgrund der Risiken, welche sich aus potenziellen Fremdkörperkontaminationen ergeben können, stellen eine Vielzahl von Regularien, Richtlinien und Leitfäden die Qualitätsstandards in der Lebensmittelindustrie sicher. Die Basis bildet das HACCP-Qualitätssystem (HACCP = Hazard Analysis and Critical Control Points), welches von der Weltgesundheitsorganisation (WHO) veröffentlicht wurde und weltweit anerkannt ist. Nach der EU-Hygieneverordnung (EG) Nr. 852/2004 ist die Einführung von HACCP-Konzepten bei der Lebensmittelverarbeitung gesetzlich gefordert.

Drei Hygienebereiche

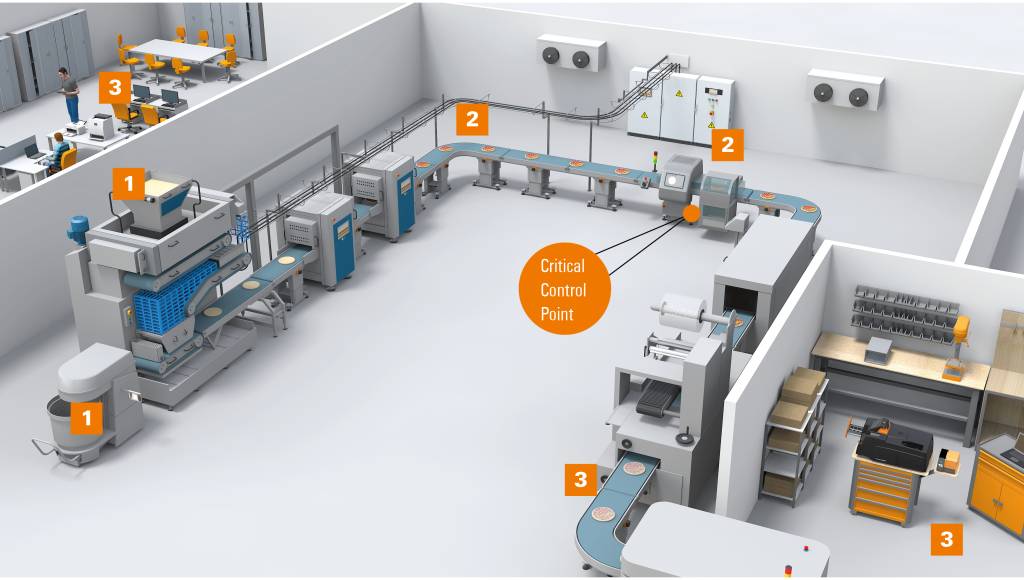

Nach EN1672-2:2005 werden Lebensmittelbetriebe in Hygienebereiche eingeteilt.

Die Norm unterscheidet dabei 3 Bereiche:

1. Lebensmittelbereich (Hygenic-Design-Zone): Er umfasst alle Oberflächen mit direktem Lebensmittelkontakt und alle Oberflächen, von denen das Lebensmittel durch Ablaufen, Tropfen, Ausströmen oder Auslaufen wieder in den Produktstrom gelangt. In diesem Bereich besteht ein hohes Risiko für Produktkontaminationen.

2. Spritzbereich: Dazu gehören Bereiche in der Nähe offener Lebensmittelverarbeitung, von denen das Lebensmittel jedoch in der Regel nicht in den Produktstrom zurückgelangt. Es besteht jedoch die Gefahr, dass Fremdkörper aus dem Spritzbereich in den Produktionsprozess gelangen können.

3. Nicht-Lebensmittelbereich: Darunter versteht man alle sonstigen Bereiche, in denen kein direkter Lebensmittelkontakt herrscht. Die Gefahr von Produktkontaminationen besteht in diesem Bereich nicht direkt.

Da vor allem in den Bereichen 1) und 2) die Gefahr von Produktkontaminationen durch Fremdkörper besteht, wird in der Regel mindestens vor dem Übergang in den Bereich 3) ein kritischer Kontrollpunkt im Rahmen des HACCP-Konzeptes eingerichtet. Bei der Auswahl eines geeigneten Kennzeichnungssystems sollte darauf geachtete werden, dass die eingesetzten Materialien an kritischen Kontrollpunkten möglichst gut erkannt werden können, um so die Maßnahmen gegen Fremdkörperkontaminationen im Rahmen des HACCP-Konzeptes bestmöglich zu unterstützen. Detektierbare Spezialkunststoffe bieten in diesem Bereich besondere Vorteile.

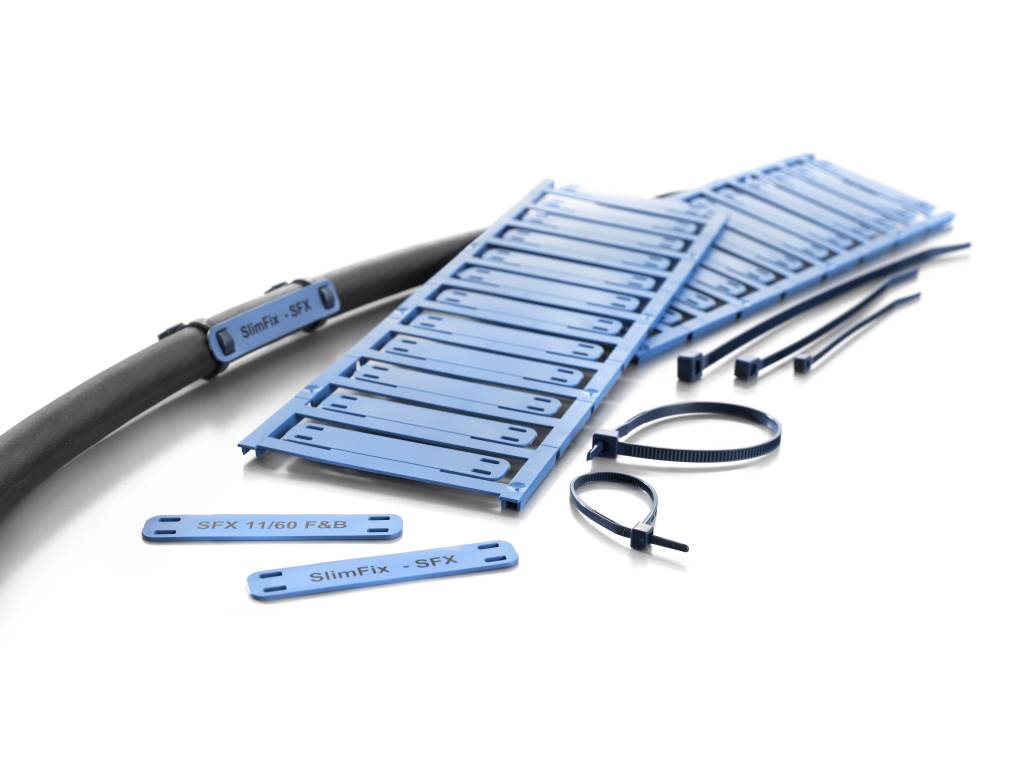

Detektierbare Spezialkunststoffe als Kennzeichnungsträger

Kunststoffmarkierer haben sich als Kennzeichnungslösung für Maschinen und Anlagen im industriellen Umfeld bewährt, haben jedoch den Nachteil, an kritischen Kontrollpunkten schlecht erkannt werden zu können. Somit steigt das Risiko, dass beispielsweise Bruchstücke von Plastikmaterialien nicht erkannt werden und so zum Endverbraucher gelangen können. Gründe für die Kontamination der Anlage mit Kunststoffteilen kann beispielsweise Unachtsamkeit bei Instandhaltungs- und Wartungsarbeiten oder auch durch Materialermüdung und Bruch durch zu raue Umgebungsbedingungen sein. Spezialkunststoffe, wie beispielsweise das detektierbare Kunststoffmaterial der Firma Weidmüller, enthalten einen metallischen Füllstoff und können dadurch die Erkennbarkeit durch Metall- und Röntgendetektoren verbessern. Bei der Auswahl eines solchen Spezialkunststoffes ist vor allem darauf zu achten, dass der metallische Füllstoff korrosionsbeständig ist und somit im Zeitverlauf nicht rostet. Korrosion kann sonst leicht auch auf andere Edelstahlteile der gesamten Maschine übergreifen und diese mit Rost kontaminieren.