Armin Brüning

Geschäftsführer Coretechnologie GmbH

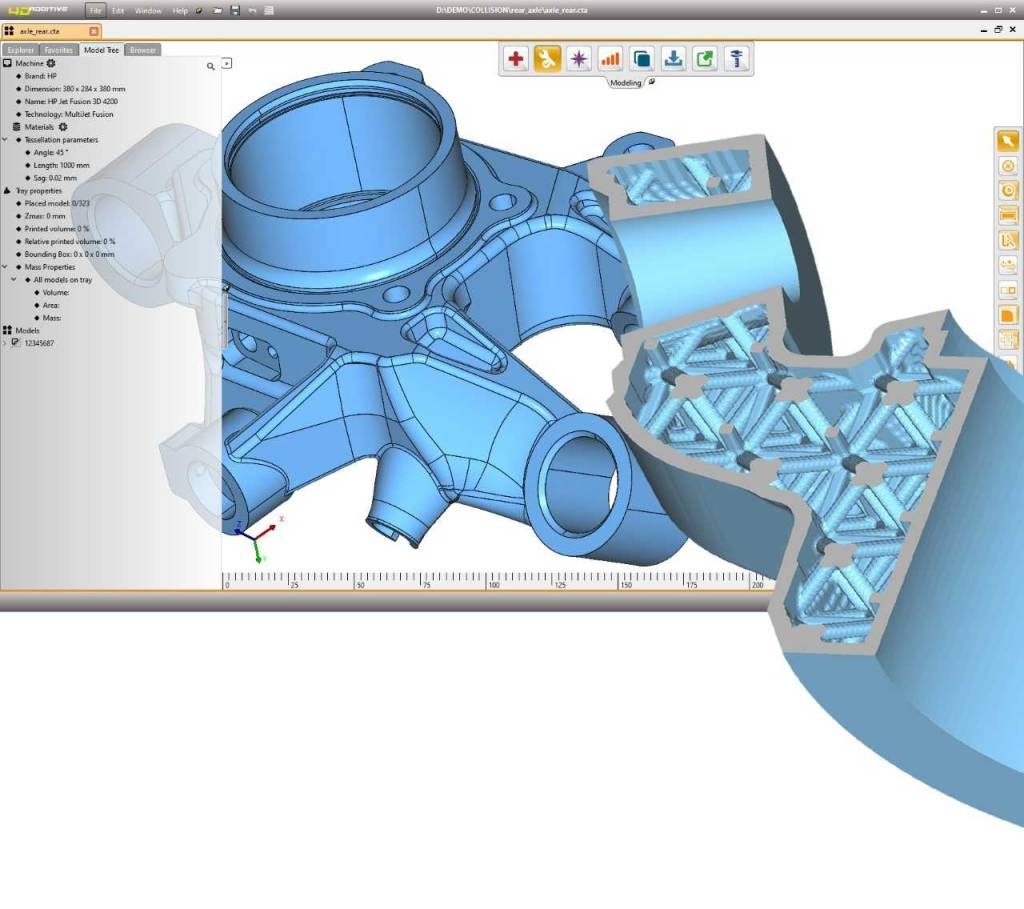

universelle 3D-Drucksoftware 4D_Additive von Coretechnologie verfügt über ein entsprechendes Gitterstrukturen-Modul. Mit dem Advanced Lattice Modul der Software stehen zahlreiche Strukturtypen zur Verfügung. So ist es möglich quasi auf Knopfdruck interne und externe Gitterstrukturen, sogenannte Lattices, zu erzeugen, zum Beispiel für leichte, hochfeste Bauteile. Durch die sehr schnelle Erzeugung verschiedener Iterationen eines Bauteils und der Nastran-Schnittstelle des Systems zur Validierung der Bauteile mit Gitterstrukturen direkt mit Simulationstools lässt sich außerdem die Bauteiloptimierung teilautomatisiert durchführen.

Durch die additive Fertigung in Gitterstrukturen können Volumenkörper mit internen Strukturen aufgefüllt sowie Modelle teilweise durch externe Strukturen ersetzt werden. Dies ermöglicht den Leichtbau von Metallstrukturen sowie die mechanische Energie-Absorption von Schwingungen, Stößen und Biegungen. Außerdem lassen sich Funktionen wie Wärmedämmung, -ableitung und -austausch realisieren. Neuartige Implantate mit Gitterstruktur zur Verbindung mit der schwammartigen Struktur von Knochen sind eine weitere Einsatzmöglichkeit.

Gittertypen und deren Anwendung

Mit rund 25 verschiedenen Gittertypen, die in der Software 4D_Additive verfügbar sind, kann man innen- oder außenliegende Gitter auf Basis der originalen 3D/CAD-B-Rep-Modelle erzeugen. Einzelne Flächenbereiche oder Teile des Bauteilvolumens werden durch leichte und hochfeste Strukturtypen wie Gyroide oder Stochastk Voronoi ersetzt und das 3D-Modell so für den jeweiligen Anwendungszweck optimiert. Die erzeugten Gitterstrukturen sind triangulierte Modelle, deren Auflösung bzw. Dreieckgröße wählbar ist.

Besonders die sogenannte Gyroid-Struktur ist aufgrund hoher Festigkeit bei geringem Materialeinsatz und Gewicht sowie einfacher Druckbarkeit ideal für 3D-Druck-Verfahren geeignet. Der Vorteil von Gyroiden ist es, dass sie keine Stützstrukturen benötigen, da die Winkel der Geometrie in allen Achsen stets 30° sind. Wenn Bauteile hohe Festigkeit bei geringem Gewicht erfordern, sind Gyroid-Strukturen die erste Wahl für alle Anwendungen. Wenn Bauteile vor allem hohe Druckfestigkeit aus einer Hauptrichtung benötigen, ist die Verwendung von kubischen Mustern geeignet. Falls nur eine senkrechte Druckfestigkeit erforderlich ist, kommen dreieckige Muster zur Anwendung. Bei einseitiger Belastung ist eine 2D-Gitterstruktur wie Honeycomb ausreichend. Für zug- oder biegefeste Teile kommen 3D-Lattice wie Stern- oder Kreuzstrukturen zur Anwendung.

Natürliche Strukturen, wie sie in Schwämmen oder Knochen vorkommen -sogenannte Trabecular- oder auch Skeletal-Strukturen – sind besonders leicht, fest und zur Hitzeableitung sowie Vibrations- und Geräuschdämmung geeignet. Trabeculare Strukturen können zudem im medizinischen Sektor verwendet werden, zum Beispiel für Implantate, die mit der Knochenstruktur verwachsen sollen.

Individualisierte Produkte

Mit den Lattice-Funktionen der Software können zum Beispiel personalisierte, an den Benutzer angepasste, Produkte individuell per 3D-Druck erstellt werden. In der Praxis bieten zum Beispiel Fahrradsättel mit individuell auf den Fahrer angepasster Dämpfung signifikante Vorteile. Hierbei wird die Zellgröße vordefiniert und die Gitterstärke über eine dem Bauteil unterlegte, farbige Grafik individuell angepasst. So werden Bereiche mit maximalem Druck auf der unterlegten Grafik in Rot sowie Bereiche mit geringem Druck in Blau dargestellt. Die Gitterstärke erzeugt die Software in Abhängigkeit vom Druck.

Voraussetzungen für 3D-Modelle

Die additive Fertigung erfordert eine hohe Datenqualität der 3D/CAD-Modelle, da ungenaue oder lückenhafte Modelle beim Slicing, d.h dem Schneiden der Modelle in die einzelnen Druckschichten, zu Fehlern führen können. Die Check-Funktionen der Software 4D_Additive analysieren die CAD-Modelle. Sogenannte Healing-Funktionen beseitigen automatisch Lücken, Überlappungen, Mini-Elemente sowie Twisted Faces. Fehler, die nicht automatisch korrigierbar sind, werden gut sichtbar dargestellt und lassen sich durch einfach zu bedienende Reparaturfunktionen korrigieren. Mit weiteren Prüffunktionen der 3D-Druck-Software lassen sich kritische Bereiche mit zu geringer Wandstärke finden oder zu kleine Detailbereiche wie Bohrungen mit zu kleinem Durchmesser erkennen.