Die Anzahl der Sensoren, die einem modernen PKW verbaut werden, wächst stetig. Heute sind es oft schon zehn Radarsensoren, die Objekte in verschiedenen Distanzen und Richtungen detektieren. Moderne Radarsensoren sind komplette Systeme aus teilweise Dutzenden Radarantennen und einer integrierten Signalverarbeitung. Aufgrund dieser Komplexität müssen sie im Rahmen der Qualitätssicherung getestet und kalibriert werden.

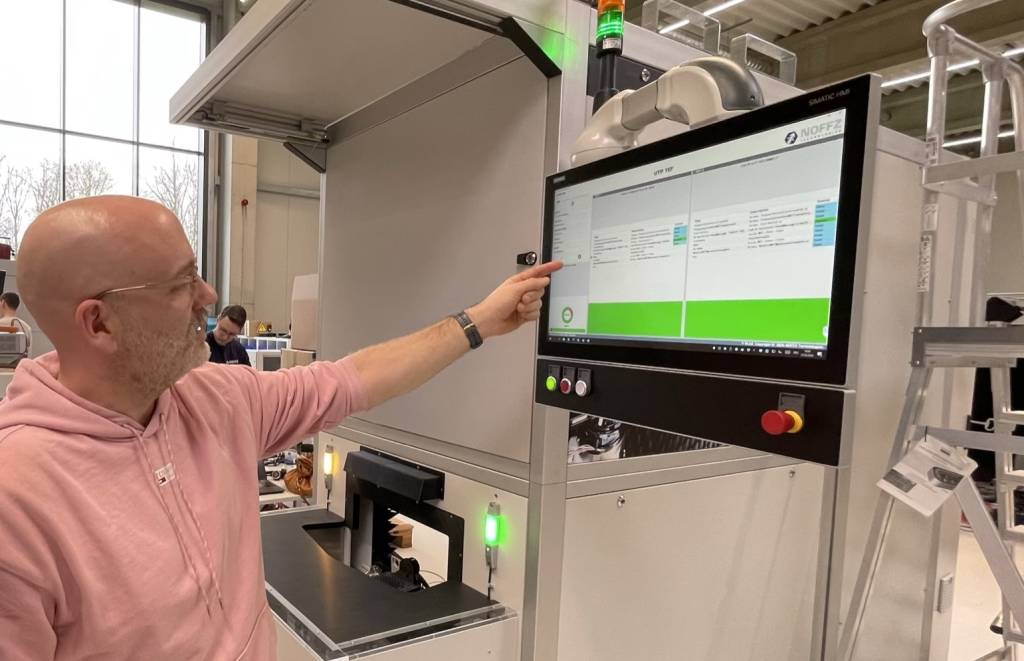

In den Radar-Testsystemen hat Noffz Technologies einen stark wachsenden Zukunftsmarkt identifiziert, da Radarsensoren in Millionen-Stückzahlen benötigt werden und das Volumen weiter steigt. „Wir betreiben überwiegend Projektgeschäfte, da die Testsysteme und Anlagen sehr individuell sind und dementsprechend viel Beratung notwendig ist“, sagt Markus Solbach, Geschäftsführender Gesellschafter des Mittelständlers: „Mit unserer Universal Tester Plattform, kurz UTP, haben wir aber ein modulares System mit hohem Standardisierungsgrad geschaffen, auf dessen Basis wir unseren Kunden dennoch eine individuell angepasste Lösung bieten können.“ Die Industrieroboter von Mitsubishi Electric sind Basis für die nötige Flexibilität, die eine Standardisierung von Individuallösungen beinhaltet.

Herausforderungen bei Radar-Testsystemen

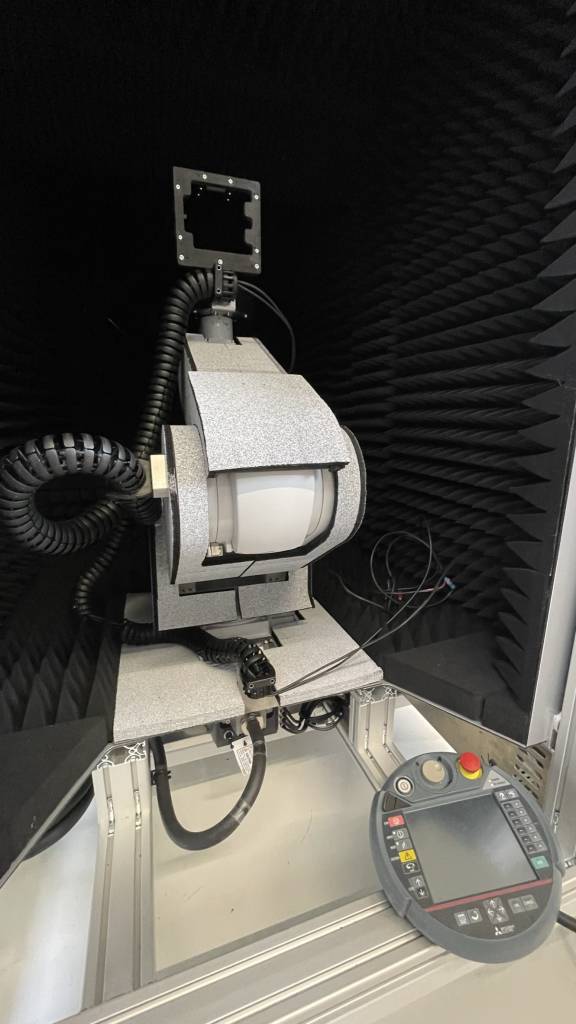

Bei der Entwicklung von Testsystemen für Radarsensoren sind gleich mehrere Herausforderungen zu meistern. Die Sensoren sollen im Betrieb Objekte in teilweise über 100m Entfernung erkennen. Da die Testsysteme nicht in entsprechender Größe gebaut werden sollen, kommt ein sogenannter Radar Target Simulator (RTS) zum Einsatz. Diese aktive Komponente fängt das Radarsignal des Radarsensors auf und sendet mit einer Zeitverzögerung ein passendes Signal zurück. Bei den RTS arbeitet Noffz mit verschiedenen Partnern und Instrumentenhersteller zusammen, die diese zuliefern. Eine weitere Herausforderung ist es, ungewünschte Reflexionen des Radarsignals an den Wänden und Komponenten des Testsystems zu verhindern. Deswegen sind die Innenwände des Systems mit einer pyramidenförmigen Struktur aus einem Material ausgekleidet, das Radarstrahlung weitgehend absorbiert. Hier kann Noffz auf seine langjährigen Erfahrungen in der Hochfrequenz-Technik zurückgreifen, die aus zahlreichen Projekten in der Telekommunikationsbranche resultieren.

Besonders herausfordernd ist die exakte Positionierung und Bewegung der Radarsensoren im der Testkammer. In den ersten Versionen wurden die Prüflinge in zwei Richtungen gekippt, um so eine horizontale und vertikale Position eines zu detektierenden Objekts zu simulieren. „Azimut und Elevation getrennt zu verstellen, reicht aber bei den gestiegenen Anforderungen an die modernen Radarsensoren nicht mehr aus“, erklärt Martin Nieskens, der als Team Leader des ADAS System Design Teams bei Noffz die Testsysteme wesentlich mitentwickelt. Der Prüfling muss sich also gleichzeitig um beide Achsen bewegen können, um so zu simulieren, dass das gesamte Blickfeld abgedeckt wird. Nach der Kalibrierung kann der Sensor dann Objekte in verschiedenen Höhen und unterschiedlichen Winkeln detektieren.

Integrierter Industrieroboter

Die Verantwortlichen entschieden sich deshalb dafür, die Bewegung des Prüflings mit einem Industrieroboter zu realisieren. In der Vergangenheit wurden bereits Roboter für Handling-Aufgaben in verschiedenen Projekten verwendet. Dabei belädt der Roboter die Testsysteme mit den Prüflingen und entnimmt sie wieder, nachdem der Test abgeschlossen ist. Die Aufgabe, den Prüfling wie gewünscht innerhalb des Systems zu bewegen, stellt allerdings deutlich höhere Anforderungen an den verwendeten Roboter. „Wir haben uns für einen Sechsachs-Industrieroboter aus der Melfa-FR-Serie von Mitsubishi entschieden“, erzählt Nieskens. Dafür waren verschiedene Gründe maßgeblich. So sorgt die Möglichkeit, die Leitungen im Innern des Roboterarms zu installieren, dafür, dass weniger störende Reflexionen der Radarstrahlung auftreten. Besonders wichtig waren aber die absolute Genauigkeit sowie die Wiederholgenauigkeit.

„Die Anforderungen, die wir an den Roboter stellen, sind wesentlich höher als bei reinen Handling-Aufgaben oder auch bei Schweiß- oder Klebeanwendungen“, macht Solbach deutlich: „Denn wir verwenden den Roboter als Messmittel.“ So hat etwa jeder Radarsensor einen rechnerischen Mittelpunkt – den sogenannten Center of Rotation -, der allerdings nicht mit dem geometrischen Mittelpunkt des Prüflings übereinstimmen muss. Dieser muss bei der Kalibrierfahrt des Prüflings im Testsystem stets im Mittelpunkt der Rotationsbewegungen liegen. Das ist eine Anforderung, die es bei anderen Roboteranwendungen so nicht gibt.

Echtzeitsysteme steuern die Roboterbewegung

Eine weitere Herausforderung ist die Synchronisation zwischen Roboterbewegung und Kalibrierprogramm. Die Geschwindigkeiten der Roboterbewegungen können zwar exakt definiert werden. Bei einer herkömmlichen Robotersteuerung gibt aber eine nicht genau vorauszusagende Verzögerung zwischen Start des Programms und tatsächlichem Start der Bewegung, was für die Kalibrierung nicht akzeptabel ist. „Deswegen haben wir uns dazu entschlossen, die Robotersteuerung direkt aus einem Echtzeitsystem heraus zu übernehmen. Die Software von Mitsubishi Electric setzen wir in diesem Fall für die Handling-Aufgaben beim Wechsel des Prüflings und für die Kommunikation mit einer SPS ein“, erklärt Nieskens das Vorgehen. „Hier kommt ein Vorteil der Melfa-FR-Roboter zum Tragen: Die offene Unterstützung einer Echtzeitansteuerung mit der parallelen Verarbeitung der Standardkommunikation über ein einfaches Roboterprogramm“, ergänzt Michael Finke, Produktmanager bei Mitsubishi Electric.