Unternehmen der Pharma- und Lebensmittelindustrie produzieren für unterschiedliche Märkte, verfolgen jedoch ein übergeordnetes Ziel: Firmen beider Branchen streben zusehends nach ressourcenschonenden Prozessen. Boehringer Ingelheim beispielsweise erreicht nach eigenen Angaben bis 2030 CO2-Neutralität (Scope 1 und 2). Die Bayer AG strebt an, bis 2050 keine Nettoemissionen an Treibhausgasen mehr zu erzeugen. Und das Snack-Schwergewicht Mondelez International verpflichtete sich im November 2021 zu einem Netto-Null-Emissionsziel für 2050 in der Wertschöpfungskette.

Daten mit Schlüsselfunktion

Die Stellschrauben, die in beiden Industrien dafür in Frage kommen, sind zahlreich: Strom und Druckluft aus ökologischen Quellen, alternative Packmittel oder modifizierte Produktionsabläufe bieten Unternehmen Spielraum auf dem Weg zur nachhaltigeren Fertigung. Damit technologische und prozessuale Anpassungen gelingen, benötigen sie eine weitere wichtige Ressource: Daten. Erst wenn Verbräuche und Emissionen bezifferbar sind, lassen sich Schlüsse ziehen und Anpassungen vornehmen – sei es auf Maschinen- oder Prozessebene.

Neben Zeit erfordert eine umfassende Erhebung dieser Daten eine Berechnungsmethodik, die den Anlagen gerecht wird: Strom- und Medienverbräuche, beispielsweise Wasser und Druckluft, muss sie nicht nur genau erfassen, sondern auch unterschiedlichen Betriebsmodi und Maschinen zuordnen. Auf diese Weise kann sie ein ganzheitliches Bild der Verbräuche zu unterschiedlichen Zeitpunkten liefern. Der pharmazeutische Lohnabfüller Siegfried mit Sitz in der Schweiz und Produktionsstandorten in Deutschland hat sich dieser Aufgabe angenommen und dazu mit Syntegon, dem Lieferanten der Abfüllanlagen und Analysespezialisten, zusammengearbeitet. Die Firma hat ein eigenes Berechnungsmodell im Sinn sogenannter Life Cycle Assessments (LCA) entwickelt, mit dem sich Energieverbräuche und Emissionswerte während des gesamten Lebenszyklus der Anlagen des eigenen Portfolios auswerten lassen. Nach den Berechnungen auf Grundlage eigener Erfahrungswerte haben die Spezialisten für Prozess- und Verpackungstechnik nun eine Analyse mit Daten des Lohnabfüllers durchgeführt.

Maßnahmen für mehr Nachhaltigkeit

„Siegfried wollte zum einen Emissionseinsparungen ermitteln, die mit der Umstellung auf Ökoenergie einhergingen“, berichtet Steffen Carbon, der Umweltschutzaspekte bei der Produktgestaltung von Syntegon verantwortet. „Zum anderen beabsichtige das Unternehmen, Auswirkungen veränderter Produktionsabläufe auf die Gesamtemissionen des deutschen Standortes zu verstehen. Schließlich entfällt auf die Abfülllinie rund ein Zehntel des Energieverbrauchs am Standort. Für uns bot sich dadurch die Möglichkeit, LCA-Berechnungen erstmals mit konkreten Produktionsdaten durchzuführen.“

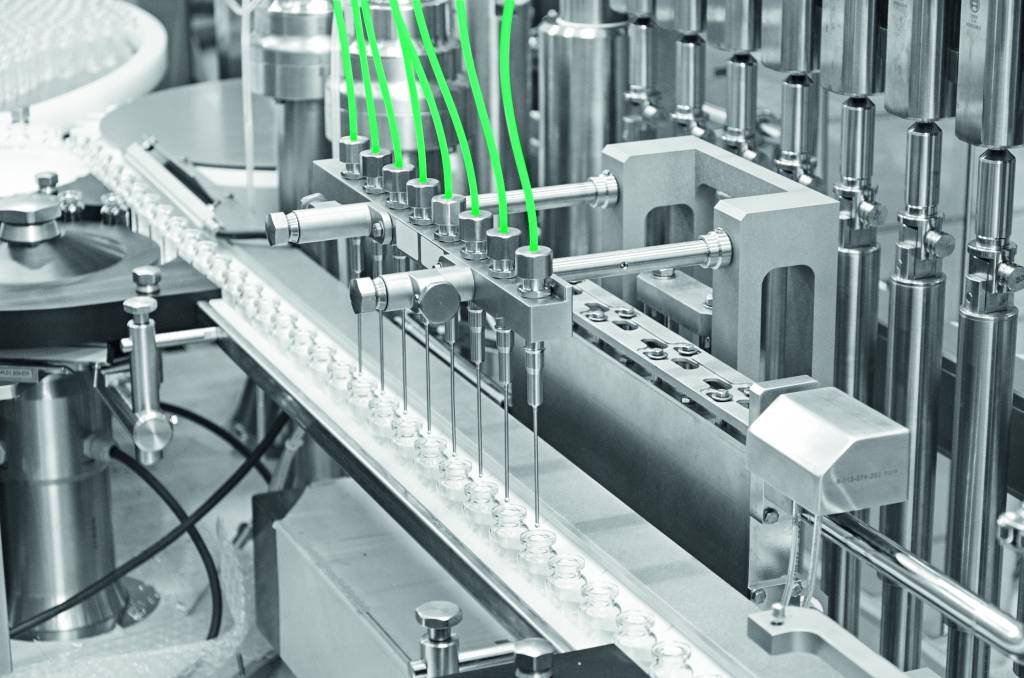

Für die Abfüllung unterschiedlicher flüssiger Arzneimittel betreibt Siegfried mehrere Linien von Syntegon, die neben Füll-, Verschließ- und Bördelmaschinen für Glasbehältnisse auch Vorrichtungen für die Sterilisation und Reinigung der Packmittel umfassen. Hinzu kommen Prozessanlagen zur Herstellung von Wasser für Injektionen (Water for Injection, WFI). Für den umweltschonenderen Betrieb der Komponenten hatte das Unternehmen vom klassischen Strommix eines lokalen Anbieters auf zertifizierten Strom aus erneuerbaren Energiequellen umgestellt. Den Dampf zur Herstellung von WFI bezieht der Lohnabfüller zudem aus der angrenzenden Müllverbrennung. Eine Druckluftanlage gehört ebenfalls zu den technologischen Neuerungen und versorgt Maschinenteile, aber auch Reinigungsanlagen mit Druckluft.

„Was das Unternehmen nicht unmittelbar wusste: Wie genau wirken sich diese Anpassungen auf die eigenen Emissionen aus? Unsere Analyse verschaffte Klarheit, zumal sämtliche Maschinen vor Ort aus dem Portfolio von Syntegon stammen. Bei Bedarf konnten wir auf vorhandene Daten unserer jeweiligen Produktionsstandorte zurückgreifen, um die Analyse zu vervollständigen“, so Carbon. Während einer Woche trugen die Projektbeteiligten von Syntegon und Siegfried die Daten zusammen. „Vorab definierten wir gemeinsam, welche Informationen wir genau benötigen, etwa Daten zum verbrauchten Strom und Dampf, zu Druckluft und WFI. Diese korrelieren wir mit Materialwerten einer spezialisierten Datenbank, um die eigentlichen Emissionen jeder Kategorie zu ermitteln.“

Bis zu 80 Prozent weniger CO2-Emissionen

Das Ergebnis der Berechnungen: Durch die Nutzung von Ökostrom, selbst erzeugtem Dampf und Druckluft reduziert Siegfried seine CO2-Emissionen je nach Charge um bis zu 80 Prozent. Dazu trägt die WFI-Erzeugung rund zur Hälfte bei, die Stromnutzung sämtlicher Maschinen zu einem Drittel. Der Rest entfällt auf die Drucklufterzeugung. „Ein beachtliches Ergebnis, das uns zweierlei zeigt: Mit entsprechenden Anpassungen bei den Ressourcen lassen sich große Einsparungen erzielen. Wir sehen aber auch: Ein Großteil der Emissionen entsteht auch bei der Verwendung von Ökoenergie während der Nutzenphase, die in diesem Fall immer noch zwei Drittel der Emissionen im Lebenszyklus ausmacht. Hier bestehen deshalb die größten Stellschrauben für weitere Reduktionen.“