Bauer Maschinenbau im bayerischen Arnstorf produziert schon seit 1937 Bandsägemaschinen und hat sich in diesem Segment einen guten Ruf erarbeitet. Geschäftsführer Othmar Bauer stellte 2015 fest, dass für einfach Bohr- und Fräsarbeiten keine CNC-Maschine auf dem Markt existierte. Es gab nur eine Vielzahl von manuellen Lösungen oder überdimensionierte Bearbeitungszentren – aber keine Maschine, die den Bedarf von Schlossereien und kleinen bis mittleren Stahlbauunternehmen abdeckte. Kurzentschlossen verkaufte er den Bereich Bandsägemaschinen und konzentrierte sich ausschließlich auf die Entwicklung einer neuen Generation von Bohr- und Fräsmaschinen. So entstand das die Bohrmax-Maschine, die von ihrer Konzeption klar auf Handwerksbetriebe im Metallbau ausgerichtet ist.

Klarer, robuster Maschinenaufbau

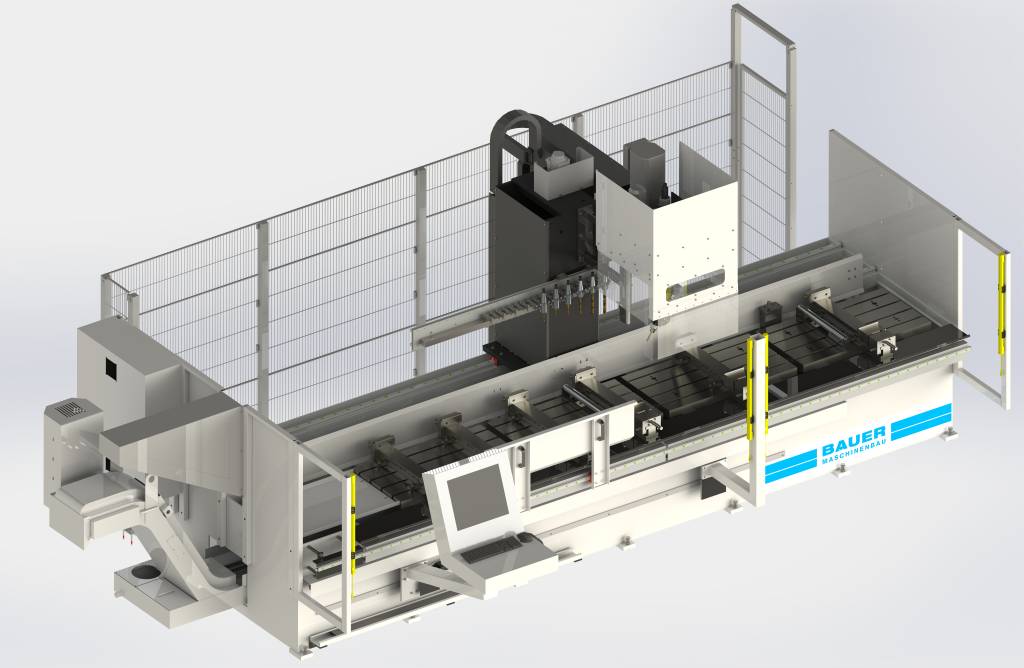

Insbesondere Kleinunternehmen spüren den Druck des Wettbewerbs. Um langfristig überleben zu können, müssen sie ihre Fertigung modernisieren und automatisieren, ohne dabei die Investitionskosten aus den Augen zu verlieren. Schlossereien haben häufig die Aufgabe in bereits gesägte Werkstücke Lang- bzw. Gießlöcher zu bohren, Kreise und Durchbrüche zu fräsen oder Gewinde zu schneiden. Ziel von Othmar Bauer war es eine Maschine zu konzipieren, die einen klaren Maschinenaufbau sowie eine robuste Bauart für den rauen Alltag aufweist und sich durch ein angemessenes Preis/Leistungs-Verhältnis auszeichnet. Zudem sollte sie unbedingt ohne CNC-Kenntnisse einfach zu programmieren sein. Aufgrund der langen Erfahrung im Maschinenbau waren erste Prototypen mit einem soliden Konzept schnell gebaut. Vom Prinzip handelt es sich um eine Fahrständermaschine mit über Kugelrollspindeln verfahrbarem Bohrkopf sowie einem integrierten Werkzeugwechsler mit bis zu zehn Werkzeugen. Die robuste Ausführung in Schweißkonstruktion sowie die Qualität aller mechanischen Komponenten stellen eine lange Lebensdauer sowie eine hohe Verfügbarkeit sicher. Einzig und allein mit der Steuerung und dem Antriebssystem war Bauer noch nicht zufrieden. Er suchte nach einer Lösung, die mit der Leistung der Mechanik Schritt halten konnte und seiner Vorstellung von einfacher Programmierung entsprach.

Die Auswahl des richtigen Partners für das komplette Steuerungs- und Antriebspaket gestaltete sich allerdings schwieriger als gedacht. Zumal der Geschäftsführer feste Vorstellungen von einer einfachen Bedienoberfläche hatte: „Ein Schlosser will sich nicht tagelang mit der Programmierung seiner Maschine beschäftigen. Er will einwandfreie Ergebnisse – und zwar am besten sofort.“ Ein Langloch zu bohren oder einen Kreis zu fräsen sollte daher nicht komplizierter sein, als ein klassisches Loch zu bohren. Mit diesem Anspruch führte Bauer Gespräche mit Steuerungsherstellern. Letztlich fiel die Entscheidung auf eine CNC-Lösung von Mitsubishi Electric. Die technischen Parameter übertrafen das bis dahin eingesetzt Steuerungs- und Antriebskonzept um ein Vielfaches. Die Satzverarbeitungszeiten, die Beschleunigungs- und Abbremsrampen, die Leistung des Spindelmotors und die Positioniergenauigkeit sind sogar bis um den Faktor zehn besser.

Bedienerfreundlichkeit im Fokus

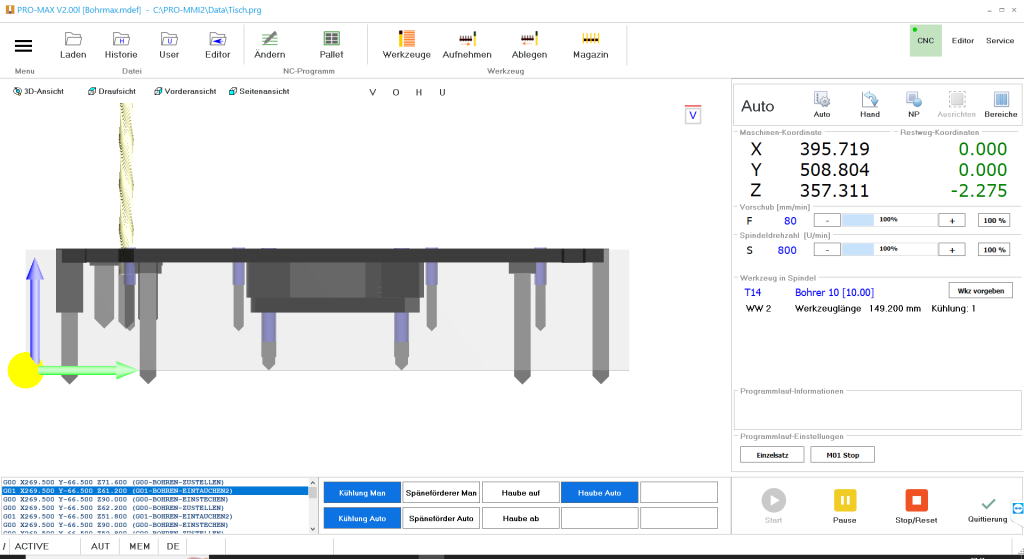

Der entscheidende Unterschied fand sich allerdings in der Bedienerfreundlichkeit. Die Steuerung ist so aufgebaut, dass sie ein qualifizierter Schlosser ohne jegliche Programmierkenntnisse beherrscht – nach einer Einweisung von maximal vier Stunden. Auf der Ebene Anwender wird der Bediener intuitiv über ein Menü geführt. So sind etwa für das Programmieren von zwei Taschen in einer herkömmlichen CNC knapp 140 G-Codes erforderlich, die der Bediener wissen und eingeben muss. Mit der neuen Software von Bauer und der Mitsubishi-Electric-CNC wird dies runtergebrochen auf nur zwei Zeilen mit X und Y Eingaben. Von der Steuerung werden Bohrungen, Langlöcher und Innenkonturen automatisch erkannt. Ist ein Werkzeug mit passendem Durchmesser vorhanden, wird es automatisch zugewiesen. Über eine Schnittstelle wird die Bearbeitung auf der Steuerung von allen vier Seiten visualisiert (oben, unten, vorne, hinten), sodass der Bediener genau sieht, was passiert. Zusätzlich können die Bearbeitungen auch in der Software editiert und neue Bearbeitungen eingefügt werden.

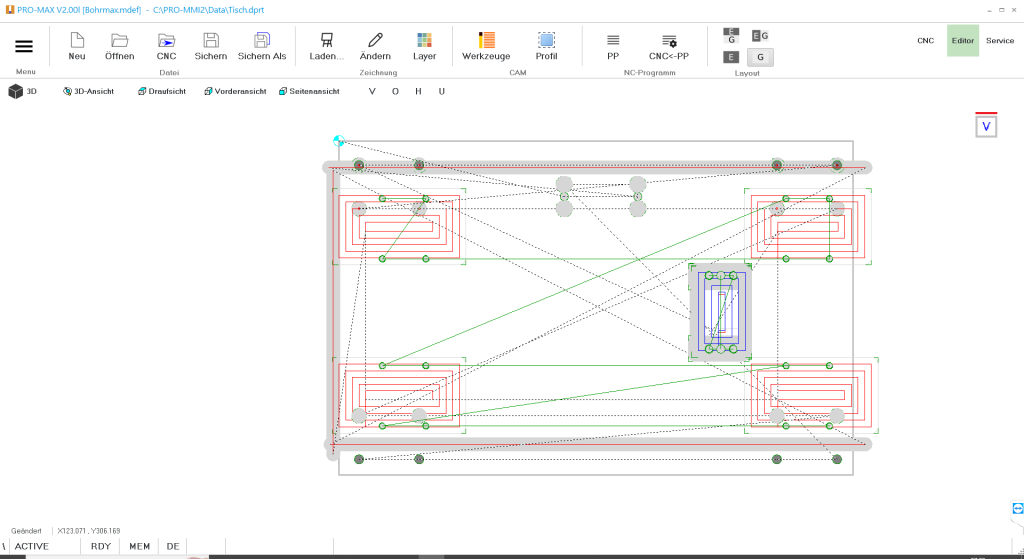

Auf einer zweiten Ebene können optional DXF-Dateien importiert werden. Das verwandelt die Bohrmax in eine vollständige Bohr- und Fräsmaschine mit der alle Konturen und Beschriftungen gefräst werden können. Dabei macht schon der Anschaffungspreis einen sehr großen Unterschied. Nach Angaben des Herstellers kostet die Bauer-Maschine kostet nur rund ein Viertel eines vergleichbaren Bearbeitungszentrums – erfüllt alle Anforderungen der ins Auge gefassten Zielgruppe aber sehr gut. Das entspricht der Philosophie von Othmar Bauer. „Wir wollen unseren Kunden keine Maschine um jeden Preis verkaufen, sondern Lösungen, mit denen sie vernünftig arbeiten und im Wettbewerb bestehen können.“