Die Beschichtung der Substratfolie mit Elektrodenpaste ist ein kritischer Produktionsschritt in der Batteriezellenfertigung. Die Oberflächenqualität muss gleichmäßig, lückenlos und frei von Partikeln sein, und die Dicke des Pastenauftrags genau und homogen. Bei der Elektrodenbeschichtung wird die Träger- oder Substratfolie mit der zuvor hergestellten Elektrodenpaste (Slurry) mittels eines Auftragswerkzeugs überzogen. Die Beschichtung der Folienober- und -unterseite kann parallel oder sequenziell erfolgen. Daran schließt sich ein Trocknungsprozess an.

Dieser Prozessschritt der Beschichtung ist besonders fehleranfällig, da zahlreiche Parameter exakt aufeinander abgestimmt sein müssen: Die Elektrodenpaste muss die erforderliche Stabilität aufweisen und mit der richtigen Auftragsrate aufgetragen werden. Ziel ist eine perfekte Beschichtungshomogenität ohne Brüche und Agglomerate, denn die Elektrodenschicht ist für die Leistungsfähigkeit der Batterie besonders wichtig. Doch sowohl bei der intermittierenden als auch bei der kontinuierlichen Elektrodenbeschichtung können eine Vielzahl von Fehlern auftreten. Zu den typischen Defekten gehören Agglomerate, Beschichtungsrisse, Fremdkörper-Verunreinigungen und Mikroverpressungen, die durch zu dünnen Auftrag auftreten. Auch Schlammrisse, Hohlräume (Lunker) und Ausbrüche am Ende der Beschichtungsbahn sowie Streifenbildung sind mögliche Mängel.

Herausforderung Bilddatenmenge

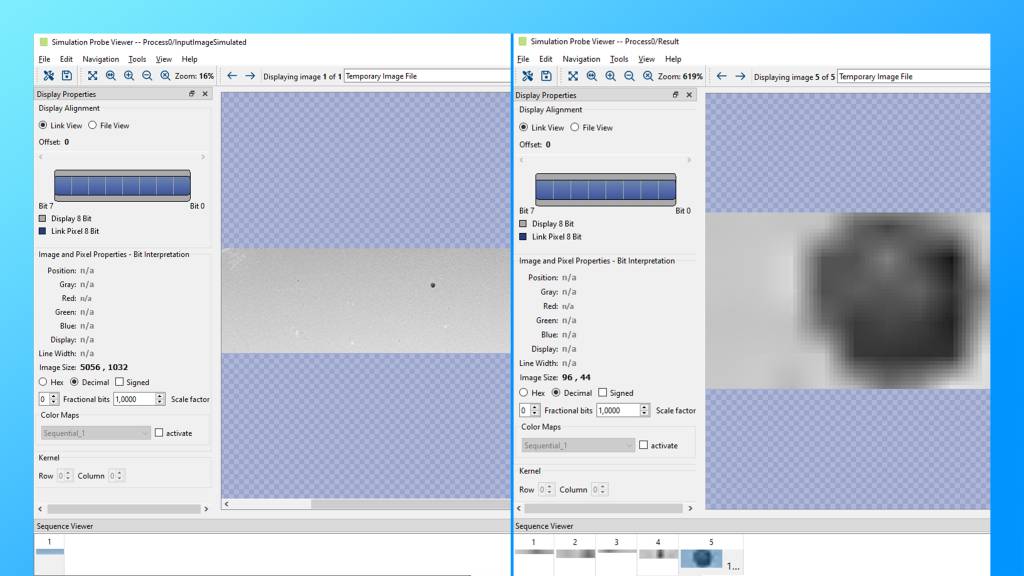

Der Fertigungsprozess stellt die Bildverarbeitung vor eine doppelte Herausforderung. Zum einen sind es die sehr hohen Produktionsgeschwindigkeiten von bis zu 80m/min, die per se große Bilddatenmengen erzeugen. Gleichzeitig ist eine hohe Detailgenauigkeit gefordert, die durch hohe Bildauflösungen erreicht wird und noch größere Datenmengen verursacht. Gängige Lösungen weisen die dafür erforderliche Verarbeitungsleistung in der Regel nicht auf. Dank einer gezielten Bildvorverarbeitung muss nur ein Bruchteil der Datenmenge ausgewertet werden. Für Endlosmaterial eignen sich die hochempfindlichen Zeilenkameras der Basler Racer und Racer 2L Serie. Sie liefern sowohl den notwendigen Durchsatz als auch die erforderliche Bildqualität. Eine Kombination aus der Basler Software VisualApplets und einem Framegrabber verarbeitet die Bilddaten vor und schafft so die notwendige Fokussierung für die eigentliche Bildverarbeitung. Durch die Bestimmung der ROI (Region of Interest) werden zunächst nur die Bereiche lokalisiert, die eine Unregelmäßigkeit aufweisen. Anschließend werden nur die Bilddaten der ROI betrachtet und weiterverarbeitet. Dies hat den Vorteil, dass die CPU des IPCs weiterhin für die eigentliche Anlagensteuerung genutzt werden kann, ohne zusätzlich belastet zu werden.

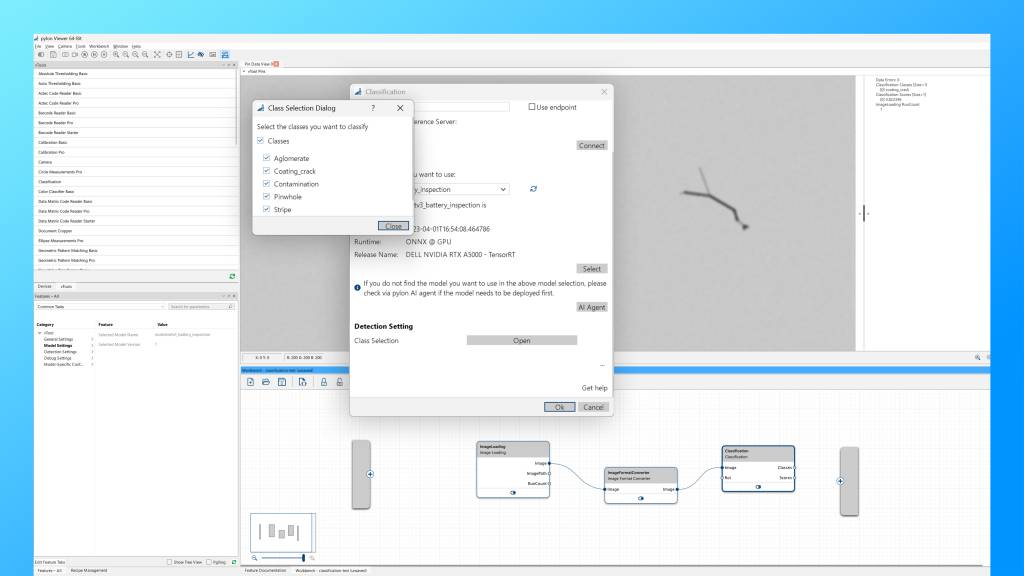

Qualifizierte Entscheidungen mit Pylon vTools

Im nächsten Schritt können die Unregelmäßigkeiten innerhalb der ROIs weiter analysiert werden. Die Basler Pylon vTools Software für die Bildanalyse kann beispielsweise die Art des Defekts klassifizieren oder die Größe des Defekts messen. Je nach Art und Größe des Defekts wird entschieden, ob dieser innerhalb der Toleranzen liegt oder ob weitere Maßnahmen erforderlich sind. Durch die genaue Lokalisierung und Vermessung können defekte Bereiche präzise ausgeschnitten werden. Dadurch wird die Qualität der Batteriezelle verbessert und der Materialausschuss minimiert.

www.baslerweb.com