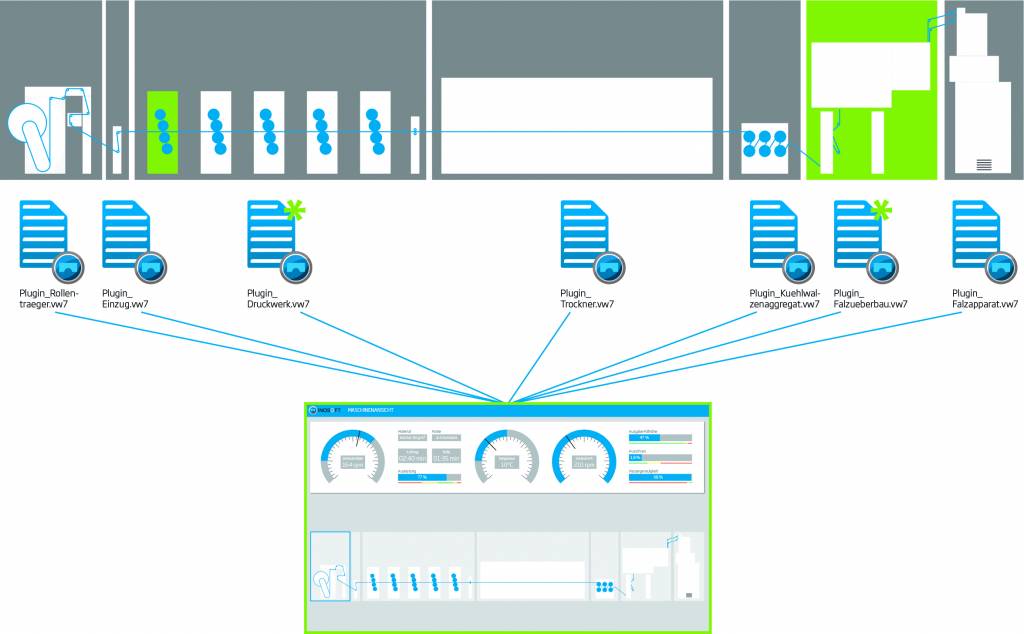

Wie Modularisierung dabei helfen kann, Engineering, Pflegeaufwand und das Versionsmanagement in der HMI-Projektierung zu optimieren

Kategorie: Automation und Robotik

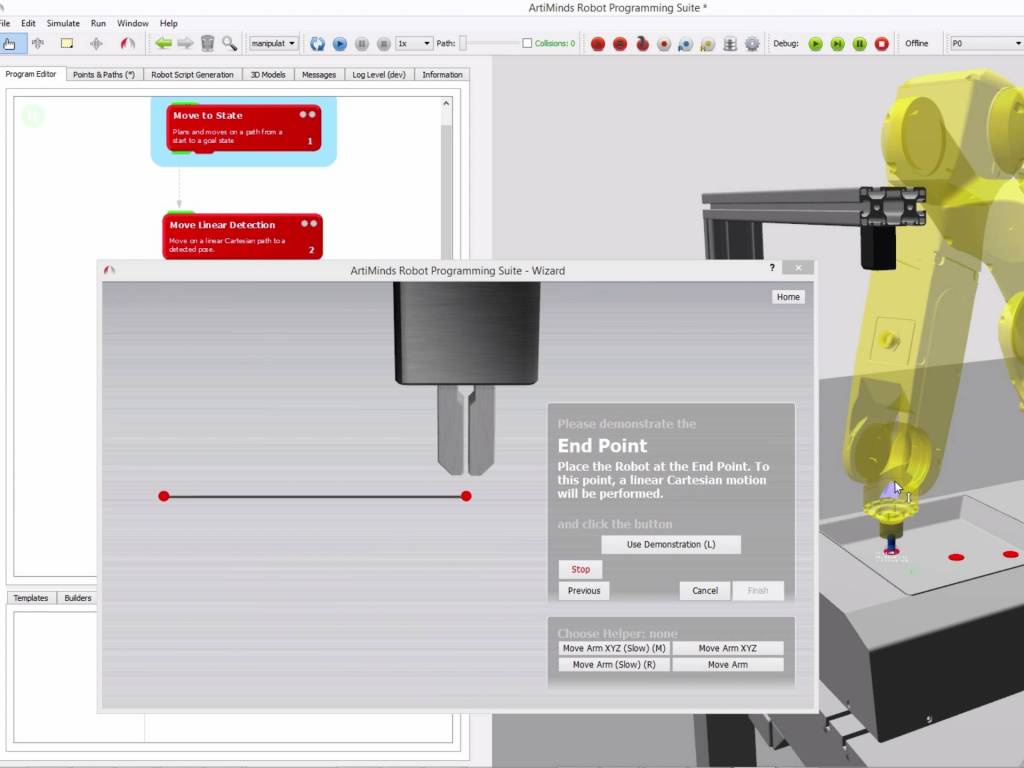

In drei Schritten programmiert

Die drei bekanntesten und meist genutzten Verfahren, Industrieroboter zu programmieren sind die Teach-In-Programmierung, die grafische CAD-gestützte Offline-Programmierung und die klassische textuelle Programmierung. Welche Vor- und Nachteile haben diese Methoden und wie gelingt es, mit neuen Programmierverfahren den Anlagenanlauf zu beschleunigen?

Automatisieren wie ein OEM

Um Robotik-Systeme und Automated Guided Vehicles (AGV) kommen Automotive- und andere produzierende Unternehmen künftig nicht mehr herum, wenn sie international wettbewerbsfähig bleiben wollen. Zu groß sind die Effektivitäts-, Effizienz- und Flexibilitätsvorteile. Das gilt nicht nur für die großen OEMs. Das trifft auch auf die vielen mittelständischen Zulieferer zu. Ihre Herausforderung: Knappe finanzielle und räumliche Ressourcen. Umso wichtiger sind die richtige Strategie und die dazu passenden Use Cases.

Sensor mit integrierter Datenverarbeitung

Im Zuge von Industrie 4.0 und IoT wird Condition Monitoring zum zentralen Thema. Die Nachfrage nach Maschineninformationen, die vorbeugende Wartungsmaßnahmen ermöglichen, steigt. Die heutigen Methoden halten jedoch den Anforderungen nicht stand. Condition-Monitoring-Systeme werden meist nur an einzelnen, hochkritischen Stellen installiert, denn das Preisniveau ist hoch und die Einrichtung kompliziert. In Standardanwendungen wie bei Lüftern, Motoren, Spindeln etc. beschränkt sich die Zustandsüberwachung in der Praxis auf die Erfahrung der Mitarbeiter. Sie hören z.B., wenn eine Unwucht an einem Ventilator zu verdächtigen Vibrationen führt oder spüren, wenn ein Motor unzulässig warm wird. Zuverlässige Aussagekraft hat ein solches „Condition Monitoring“ allerdings nicht. Hilfe bringen kleine, preislich attraktive und leistungsfähige Sensoren, die auch bei solchen Komponenten zu neuen, flächendeckenden Lösungsansätzen führen.

Hygiene ist oberstes Gebot

Sichere Prozessvisualisierung in der Lebensmittel- und Pharma-

Industrie – Bedieneinheiten mit Schutzklasse IP69K. Gerade für

Anzeige- und Bedieneinheiten, die direkt an einer Maschine zum

Einsatz kommen, ist eine komplette Staub- und Feuchtigkeitskapselung

von besonderer Bedeutung. Nur ein komplett geschlossenes

und bestens gedichtetes Gehäuse mit glatten und möglichst fugenfreien

Oberflächen verhindert ein Festsetzenvon Schmutz- und

Nahrungsmittelrückständen und vereinfacht so die Reinigung.

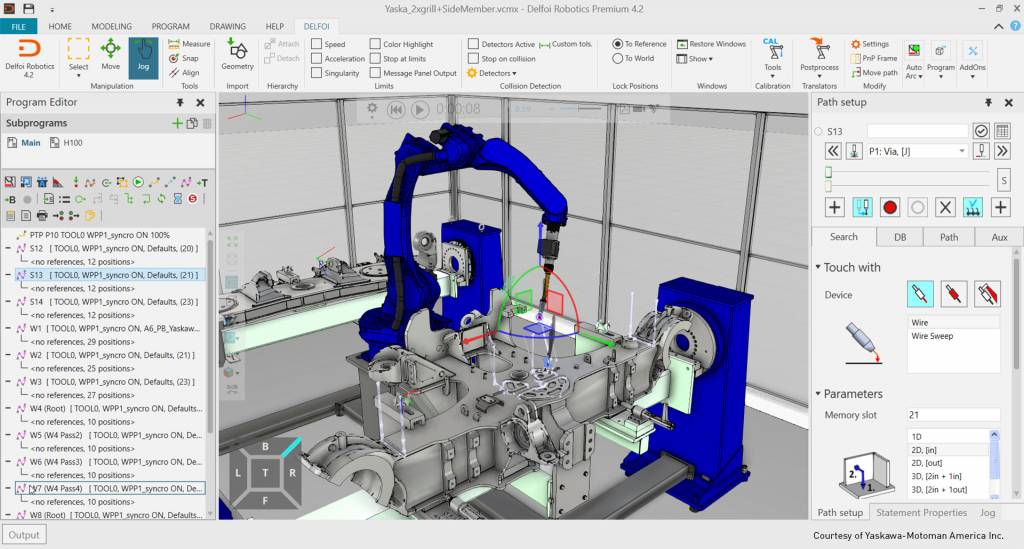

Simulationsbasierte Offline-Programmierung von Roboterzellen

Mit den Delfoi-Add-ons, die auf Visual Components aufsetzen, bietet Dualis eine Lösung zur simulationsbasierten Offline-Programmierung von Roboterzellen.

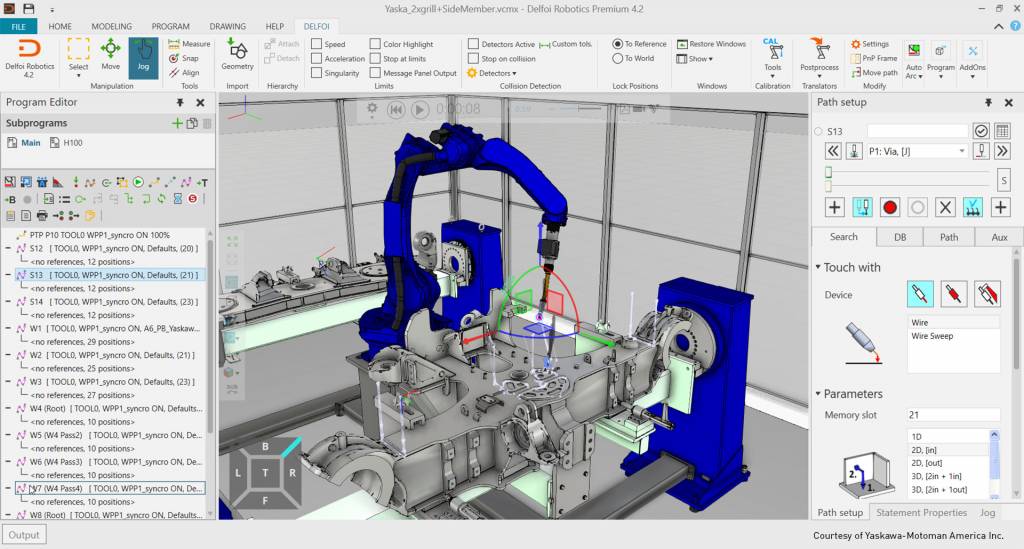

Simulationsbasierte Offline-Programmierung von Roboterzellen

Mit den Delfoi-Add-ons, die auf Visual Components aufsetzen, bietet Dualis eine Lösung zur simulationsbasierten Offline-Programmierung von Roboterzellen.

Das Bauteil kommt fahrerlos

Die Miele & Cie. KG aus Gütersloh mit Standorten in aller Welt ist in Deutschland ein Begriff für hochwertige Hausgeräte. Das Gerätewerk in Gütersloh, 1907 am Hauptsitz gegründet, ist das älteste und größte Werk mit mehr als 2.300 Beschäftigten. Innerhalb der Miele Gruppe ist es unter anderem das Kompetenzzentrum für Wäschepflege. Hier entwickelt und fertigt das Unternehmen seine Waschvollautomaten. Etwa 850.000 Geräte laufen jährlich vom Band.

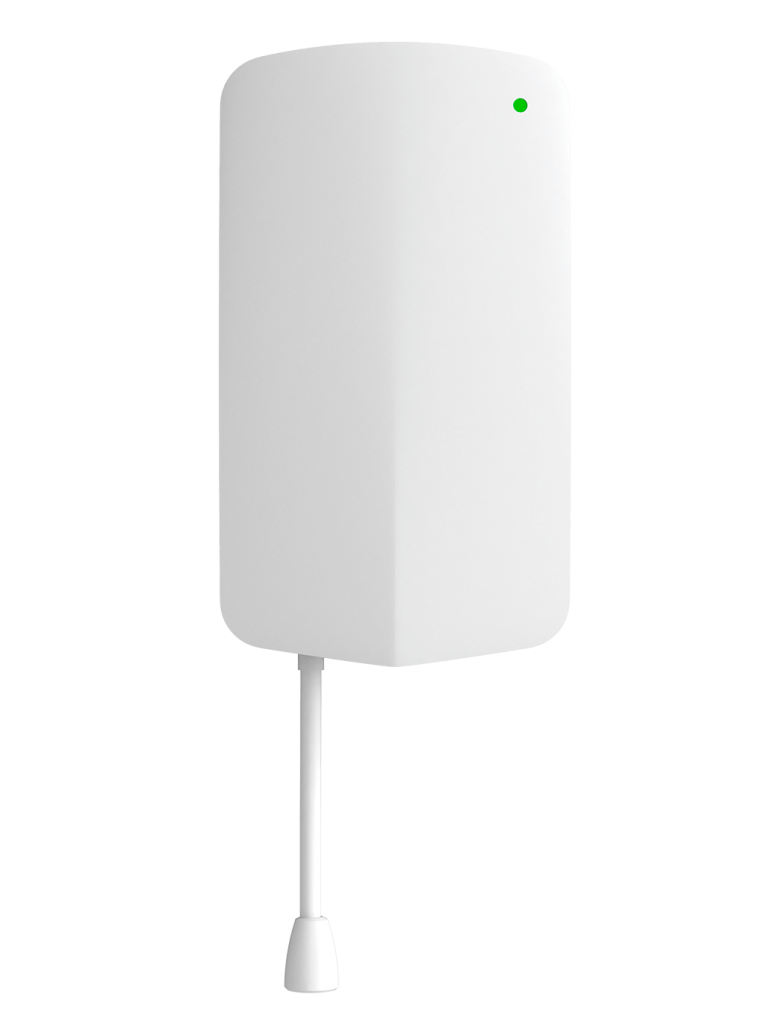

IoT-Sensoren von Cisco für Innen und Außen

Cisco hat zwei IoT-Sensorlösungen vorgestellt, die Cloud-basiert verwaltet werden und die Transparenz von Prozessen in IT- und Operations Technology (OT)-Umgebungen erhöhen.

Scara-Roboter mit hoher Traglast und wenig Platzbedarf

Mit dem SR-12iA hat Fanuc nun den dritten und größten Scara-Roboter vorgestellt.