Das Ziel von Predictive Maintenance ist, die Maschinen und Anlagen proaktiv zu warten und Veränderungen zu erkennen, Ausfallzeiten zu reduzieren und die Gesamtanlageneffektivität zu erhöhen. Eine zustandsorientierte Instandhaltung ersetzt dabei die traditionelle zeitbasierte Wartung. Durch frühzeitiges Erkennen und Vermeiden von unzulässigen Betriebszuständen werden ggf. nicht geplante Stillstandzeiten oder Maschinenausfälle vermieden. Predictive Maintenance ermöglicht zudem planbare Maschinen- oder Anlagenstillstände auf Basis realer Antriebs- und Prozessdaten. Für den Betreiber von Anlagen und Maschinen mit Antriebssystemen von Nord kann sich dadurch eine Reduzierung von Service- und Materialkosten sowie eine erhöhte Anlagenverfügbarkeit ergeben. Weitere Vorteile sind die Steigerung der Lebensdauer von Bauteilen und Maschinen sowie eine planbare Instandsetzung.

Intelligente Algorithmen

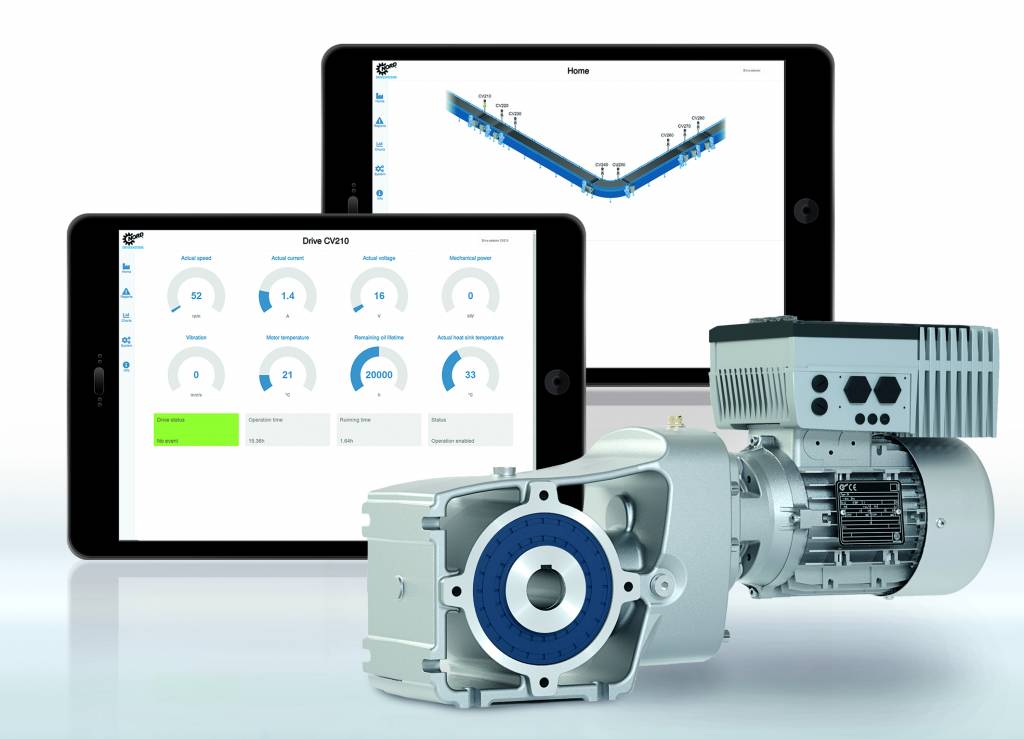

Nord verfolgt einen antriebsbasierten Ansatz, bei dem Informationen aus dem Condition Monitoring mittels intelligenter Algorithmen und virtueller Sensorik in Predictive Maintenance überführt werden. Dazu gehört z.B. die sensorlose Ermittlung des passenden Ölwechselzeitpunkts auf Basis der Temperatur. Genutzt wird dabei die Tatsache, dass die Ölalterung bei Getrieben insbesondere von der Temperatur abhängig ist. Diese Informationen in Kombination mit bekannten Getriebeparametern und spezifischen, betriebsbedingten Parametern ermöglichen eine genauere Angabe des Zeitpunkts für den Ölwechsel. Ein physischer Temperatursensor ist dafür nicht erforderlich. Die Vorverarbeitung der Antriebsdaten durch intelligente Algorithmen erfolgt in der integrierten SPS des Frequenzumrichters, der als Auswerteeinheit genutzt wird. Die ermittelten Daten können dem Anwender über gängige Schnittstellen zur Verfügung gestellt werden.

Passende SPS-Softwarearchitektur

Die Ausstattung des Antriebes ist dabei optional erweiterbar und lässt sich an die jeweilige Automatisierungsaufgabe anpassen. Der Kunde kann wählen, welche Aufgaben (etwa Antriebsüberwachung, Antriebssteuerung oder Prozesssteuerung) er direkt in den Antrieb verlagern möchte. Diese Skalierbarkeit gibt ihm die Möglichkeit, z.B. in einem kleineren Produktionsbereich erste Erfahrungen zu sammeln, bevor er seine komplette Anlage umstellt. Zur Verfügung stehen drei Ausbaustufen. In der kleinen Ausprägung übernimmt die SPS lediglich die Überwachung des Antriebs. Die Parameter werden vorverarbeitet und an die übergeordnete Anlagensteuerung weitergeleitet, die dann die Antriebs- und Prozesssteuerung verantwortet. In der mittleren Ausprägung bindet die SPS zusätzlich die Antriebssteuerung ein und führt so auch antriebsnahe Funktionen aus. In der größten Ausbaustufe ersetzt die Umrichter-SPS die übergeordnete Anlagensteuerung komplett. Neben der Kommunikation an eine Steuerung kann auf Wunsch auch eine lokale Datenverwaltung ohne Internetanbindung die Daten übernehmen.