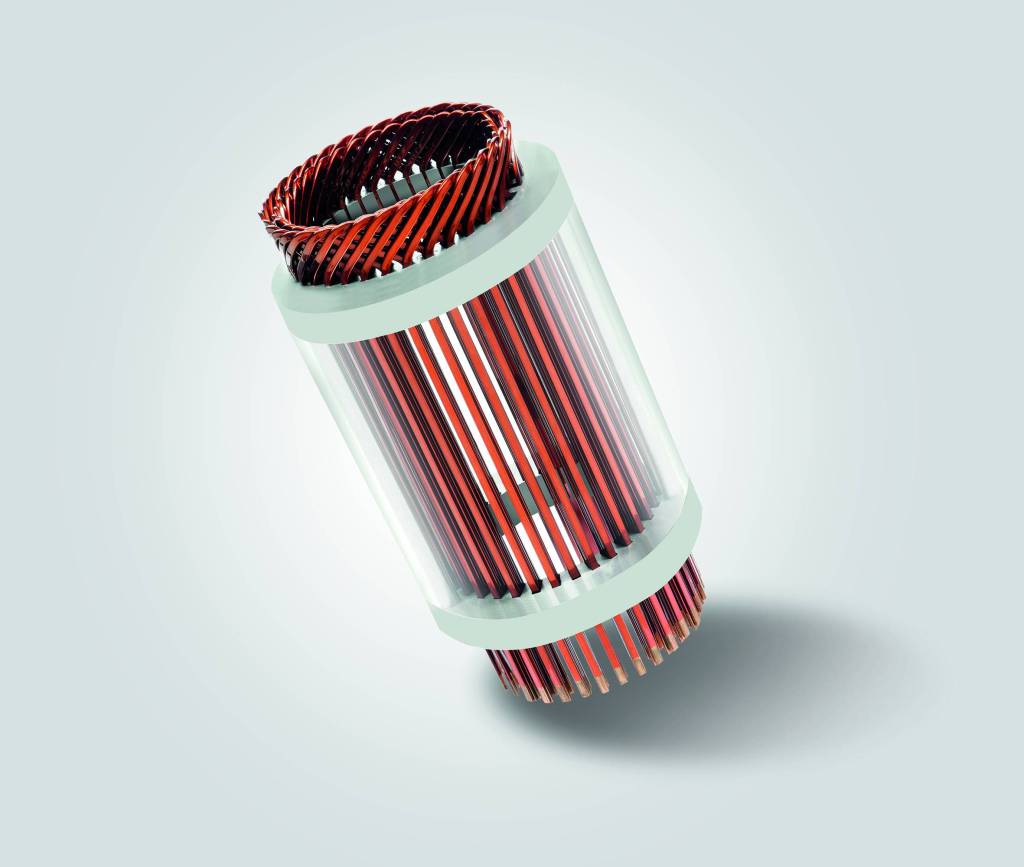

Um Bauteile für die Elektromobilität vollautomatisiert, flexibel und materialeffizient zu fertigen, setzen viele Automobilhersteller und Zulieferer auf Lösungen der Otto Bihler Maschinenfabrik. Insbesondere bei der Herstellung sogenannter Hairpins besitzt Bihler mehr als 40 Jahre Erfahrung. Die haarnadelförmigen Spulensegmente werden in großen Stückzahlen in die Statoren von Elektromotoren eingebaut. Sie ermöglichen kompaktere Antriebsstränge mit höherer Leistungsdichte in Elektrofahrzeugen.

Für die Serienfertigung von Hairpins bei einem namhaften Automobilzulieferer hat Bihler das Servo-Produktionssystem BM-HP 3000 entwickelt. Nicht weniger als acht Maschinen werden dort verschiedene Hairpin-Varianten mit hoher Effizienz fertigen. In der Anlage sind alle Prozessschritte modular aufgebaut und in Fließfertigung aufeinander abgestimmt, so dass hohe Taktzahlen erreicht werden können. „Das reicht von der Zuführung des Kupferlackdrahtes bis zur sortenreinen Bereitstellung der fertigen Hairpins“, erklärt Martin Lehman, Key Account Manager E-Mobility bei Bihler.

Dreifache Taktleistung trotz Variantenwechsel on-the-fly

Die BM-HP 3000 fertigt 60 bis 120 Hairpins pro Minute – je nach Drahtquerschnitt und Schenkellänge. Das ist die dreifache Taktleistung gegenüber sequenziellen Systemen. Zur Produktivität der Anlage tragen auch die schnellen Variantenwechsel bei. Die Umstellung von Kopfgeometrie und Schenkellänge von einer Variante auf die andere erfolgt on-the-fly. Die Maschine stellt sich also vollautomatisch auf das neue Produkt ein, ohne die Maschinentaktung zu verändern. Über die zentrale Steuerung Varicontrol werden lediglich die neuen Daten aufgerufen.

Einen wesentlichen Beitrag zur hohen Flexibilität und zum hohen Durchsatz der BM-HP 3000 leistet die eingesetzte Technik von B&R. Richard Wagner, Leiter Steuerungstechnik der Otto Bihler Maschinenfabrik GmbH & Co. KG, nennt dafür ein Beispiel: „Auf den Servoantrieben von B&R lassen sich derzeit bis zu 14 elektronische Kurvenscheiben hinterlegen, zwischen denen wir programmgesteuert und rückwirkungsfrei wechseln können. So können die beteiligten NC-Achsen ohne Nachladen von Kurvenscheiben im laufenden Betrieb an wechselnde Hairpin-Formate und unterschiedliche Draht- und Lackmaterialien angepasst werden.“

Die Möglichkeit, Kurvenscheiben auf dem Servoantrieb zu speichern, entlastet gleichzeitig die Kommunikation im laufenden Maschinenbetrieb. „Das ist ein entscheidender Faktor, der bei der Gesamtbewertung einer Automatisierungslösung nicht unterschätzt werden darf“, ergänzt Wagner. „Ein Bussystem kann eine geringe Zykluszeit haben und trotzdem am Ende zu höheren Zykluszeiten führen. Es kommt vielmehr darauf an, wie effizient wir ein Übertragungsmedium nutzen können. Mit Powerlink erreichen wir durch die Möglichkeit, Kurvenscheiben auf den Servoantrieben abzulegen, attraktive Zykluszeiten.“

60 bis 120 Hairpins pro Minute

Die erste Maschine der Serie BM-HP 3000 bei dem Automobilzulieferer ist mit insgesamt 70 Servoantrieben von B&R ausgestattet. Sie produziert 80 Hairpins in sechs verschiedenen Varianten pro Minute. Ausgelegt ist das Maschinenkonzept derzeit für bis zu zehn unterschiedliche Hairpin-Varianten. Dieser hohe Ausstoß lässt sich unter anderem durch die eingesetzten Prozesse erreichen: So bremst kein sequenzieller Ablauf mit Freiformen der Hairpins die gesamte Maschine aus. Auch das in vier Einzelschritten aufgeteilte mechanische Abisolieren ist durch die Parallelisierung deutlich schneller als das in vielen konventionellen Hairpin-Produktionsanlagen häufig genutzte Abisolieren mittels Laser.

Im Ergebnis erreicht die BM-HP 3000 einen etwa dreimal höheren Ausstoß als konventionelle Anlagen. Darüber hinaus kann der Anwender aus einem umfangreichen Programm unterschiedlicher Servo-Prozessmodule für Fertigungs-, Montage- und Bearbeitungsaufgaben wählen. Damit lässt sich die Maschine auch nach Auslieferung und Inbetriebnahme an spätere Anforderungen individuell anpassen.

Anpassungsfähig und skalierbar

Bihler hat auf Basis von B&R Automation Runtime die Maschinensteuerung Varicontrol in der Programmiersprache C++ entwickelt und konnte deshalb die Software konsequent modularisieren. Dies ermöglicht es, Applikationen einfach und schnell direkt zu programmieren oder zu parametrieren. „Dass dafür kein separates Programmiergerät erforderlich ist, war für uns schon zu Beginn der partnerschaftlichen Zusammenarbeit einer der Hauptgründe, warum wir uns für B&R entschieden haben“, erinnert sich Wagner.