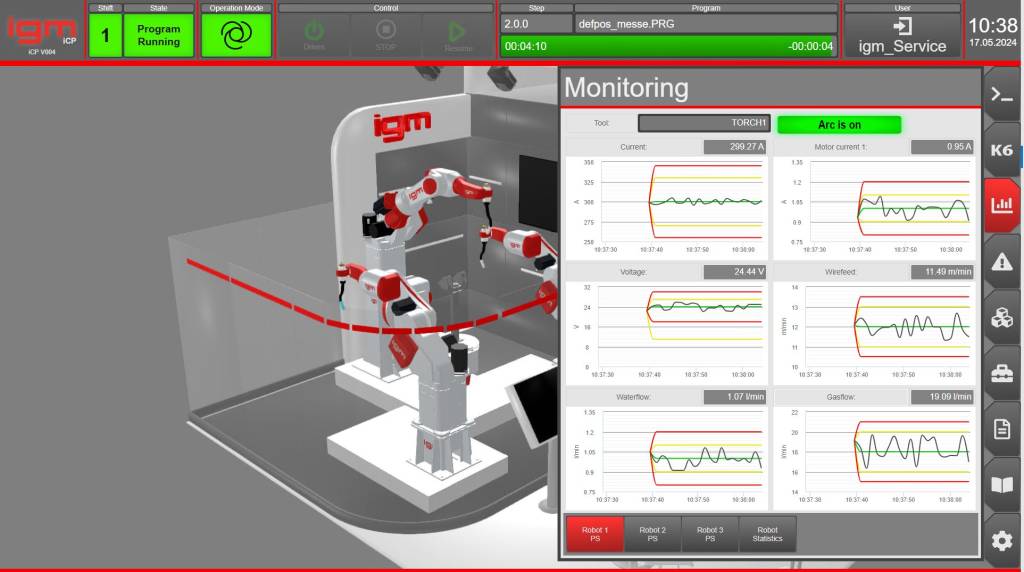

Ein Merkmal der IGM Roboteranlagen ist die anwendungsspezifische, einfache Programmiertechnik. Die Roboter in Ausführung mit sechs bis acht Achsen werden vorwiegend hängend montiert, womit sich der Arbeitsbereich für größere Werkstücke besser nutzen lässt. Über ein integriertes Wechselsystem lassen sich neben der Hauptaufgabe Schweißen auch leichte Handhabungsvorgänge und mit dem Schweißen verbundene Nebentätigkeiten wie Vorwärmen und Brennschneiden durchführen. „Die Steuerung unserer Roboter ist vollständig digital“, sagt Otto Auer, Leiter Steuerungstechnik bei IGM Robotersysteme. Das soll eine rasche Reaktion durch die schnelle Busverbindung ermöglichen, die Wiederholbarkeit der Funktionen und eine dauerhaft hohe Qualität. Zudem sollen so Diagnosemöglichkeit des gesamten Steuerungssystems eingerichtet werden, ohne zusätzliche Spezialinstrumente zu benötigen. Seit etwa einem Jahr setzt das Unternehmen die Software Twin ein. Früher kam es vor, dass Mitarbeiter bei Störungen bis zu 1.000 Seiten Dokumentation durchblättern mussten. Da das 3D-HMI (Human Machine Interface) die Anlage nahe der Realität abbildet, genügt heute oft ein Klick auf die Komponente auf dem Touchscreen und die betreffenden Dokumente werden angezeigt. Mit dem System kann IGM auch die Bewegung der Schweißroboter, die abgeschirmt innerhalb der Zelle im Automatikbetrieb laufen, live am Bildschirm verfolgen.

Tests oft aufwendig

Mit den Schweißanlagen von IGM werden Zugkomponenten, Baggerteile, Schiffsteile, Kräne geschweißt – Werkstücke zwischen 500kg und 50t. Probeläufe vor und bei der Inbetriebnahme sind aufwendig. Vor der Einführung von Twin erstellte ein Programmierer ein provisorisches Steuerungsprogramm parallel zur Herstellung der Maschine, das im Vorfeld nur rudimentär getestet werden konnte. Das Zusammenspiel aller Steuerungsebenen, Maschinenbereiche etc. musste später oft unter Zeitdruck an der realen Maschine beim Betreiber getestet werden. Da nicht alle Szenarien vollständig und vor allem im Dauerbetrieb getestet werden konnten, erforderte dies oft langwierige und kostspielige Inbetriebnahmearbeiten, die den Produktionsbeginn verzögerten. Mit Twin entwickeln die Ingenieure das SPS-Programme bereits in der Designphase am Modell und testen sie. So finden sie bereits früh mögliche Ansatzpunkte für ein verbessertes Anlagenkonzept.

Ein digitaler Zwilling entsteht

In der nächsten Phase, wird die Maschine anhand der konstruierten 3D-CAD-Daten der Bauteilkomponenten als digitaler Zwilling nachgebildet. Dazu steht eine Bibliothek an Softwaremodulen zur Verfügung, mit denen die Programmierung der Steuerungen erweitert werden kann. Um diese Steuerungssoftware zu schreiben und zu testen, wird die virtuelle Maschine an die notwendigen Steuerungen angebunden. Die digital gespiegelte Maschine besitzt die gleiche Aktorik und Sensorik wie das reale Pendant. Die angebundenen Steuerungssysteme sehen hier keinen Unterschied zur realen Maschine. So lässt sich die neue Anlage in Echtzeit simulieren, mit allen Abläufen bei möglicherweise unterschiedlichen Taktzeiten von Maschinen und Logistikeinrichtungen. Haben Anwender weitere Funktionswünsche, können diese ebenfalls integriert und getestet werden.

Unabhängig von der Hardware

Die Möglichkeit der virtuellen Inbetriebnahme ermöglicht einen Entwicklungsprozess unabhängig von der Hardware. Maschinenbauer können Abläufe parallel zum Bau der Anlage testen und Änderungen durchführen. Das bringt Sicherheit in den kompletten Entwicklungszyklus der Maschine. Die späteren Bediener haben zudem die Möglichkeit, bereits am animierten Modell zu arbeiten bzw. zu trainieren. Treten dabei Probleme auf, kann darauf reagiert werden. Ferner wird die Steuerungssoftware bereits getestet auf die Anlage migriert. Dann noch nötige Anpassungen vor Ort sind oft kürzer und verzögern somit die Produktion weniger. Bei der Fertigung neuer oder veränderter Produkte muss eine bestehende Anlage aufwendig adaptiert werden. Mit der Software können die Änderungen am 3D-Modell getestet werden. Adaptierte Maschinen können so schneller den Betrieb aufnehmen. Für einen anstehenden Retrofit lassen sich die Modelle bestehender Maschinenmodule übernehmen, virtuell mit den neuen verbinden und anpassen, was Kosten und Zeit spart.